Vai Trò Trọng Tâm Của HPMC Trong Việc Nâng Cao Hiệu Suất Keo Dán Gạch

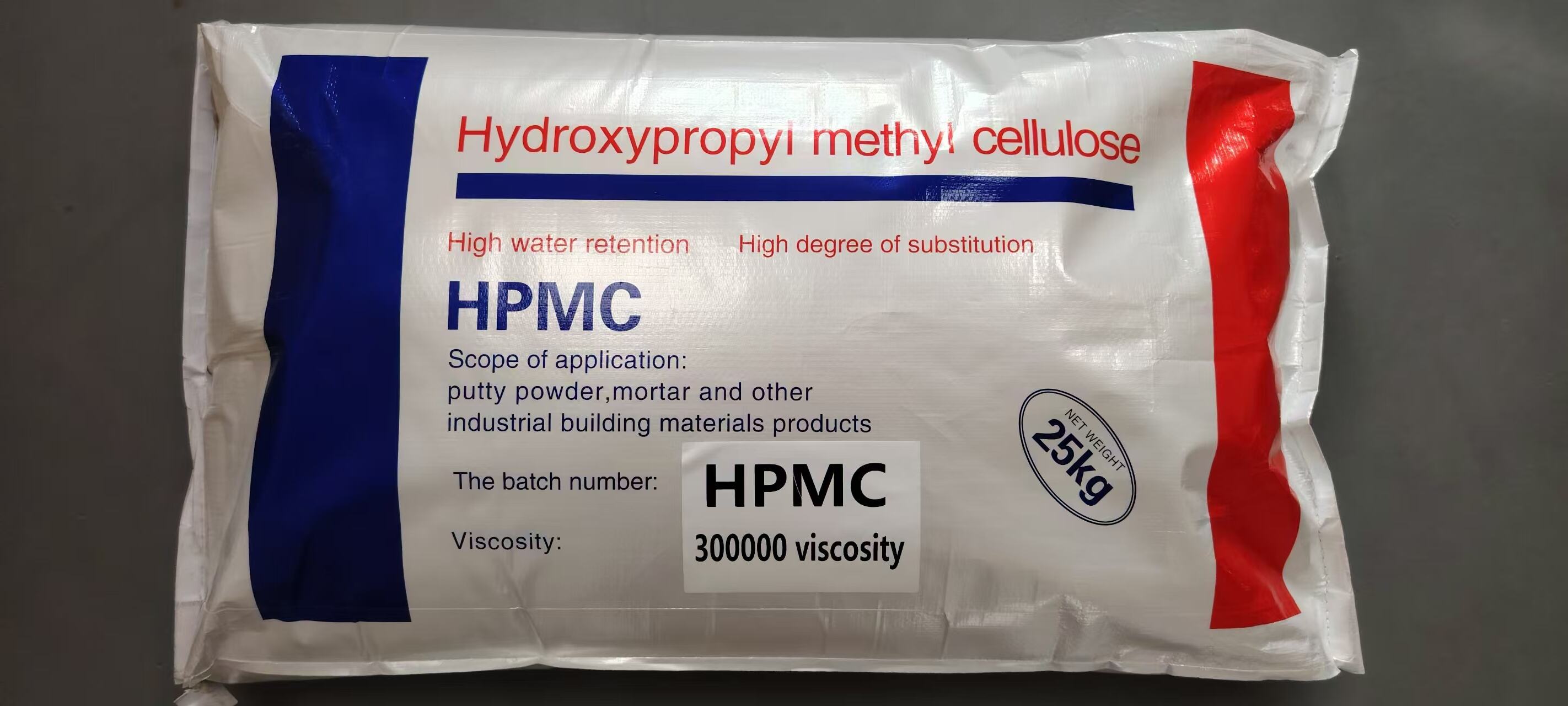

Các loại keo dán gạch hiện đại phụ thuộc rất nhiều vào các phụ gia chuyên dụng để đạt được hiệu suất tối ưu, trong đó HYDROXYPROPYL METHYLCELLULOSE (HPMC) nổi bật như một trong những thành phần quan trọng nhất. Dẫn xuất ether của cellulose này đóng vai trò nền tảng trong việc xác định hai đặc tính chính của keo dán gạch: khả năng giữ nước và tính thi công. Khi các chuyên gia xây dựng đòi hỏi hiệu suất cao hơn từ vật liệu của họ, việc hiểu rõ cách HPMC ảnh hưởng đến các tính chất này ngày càng trở nên quan trọng. Cấu trúc phân tử độc đáo của HPMC cho phép nó tương tác với các phân tử nước và các hạt xi măng theo những cách làm cải thiện đáng kể hành vi kết dính trong quá trình thi công và đóng rắn. Các cấp độ khác nhau của HPMC mang lại các mức độ ảnh hưởng có lợi khác nhau, khiến việc lựa chọn đúng loại trở nên thiết yếu để đạt được kết quả mong muốn. Từ các dự án dân dụng nhỏ đến các công trình thương mại quy mô lớn, sự hiện diện của HPMC trong keo dán gạch có thể tạo ra sự khác biệt giữa một công trình thành công, bền lâu và một công trình gặp nhiều trục trặc.

HPMC Cải Thiện Khả Năng Giữ Nước Trong Keo Dán Gạch Như Thế Nào

Khoa Học Đứng Sau Khả Năng Giữ Nước Của HPMC

HPMC có khả năng tuyệt vời trong việc giữ nước trong các công thức keo dán gạch nhờ vào các chuỗi polymer ưa nước tạo thành liên kết hydro với các phân tử nước. Khi trộn với nước, các polymer này tạo ra một mạng lưới dạng gel giúp giải phóng độ ẩm một cách từ từ trong quá trình đóng rắn. Cơ chế giải phóng nước có kiểm soát này đảm bảo các hạt xi măng có đủ thời gian để thủy hóa hoàn toàn, dẫn đến liên kết cuối cùng chắc chắn hơn. Tính chất giữ nước của HPMC trở nên đặc biệt hữu ích trong điều kiện nóng hoặc khô, nơi mà sự bay hơi ẩm quá nhanh có thể làm suy giảm hiệu suất của keo dán. Các trọng lượng phân tử khác nhau của HPMC mang lại khả năng giữ nước khác nhau, cho phép các nhà pha chế điều chỉnh sản phẩm phù hợp với từng điều kiện khí hậu cụ thể. HPMC chất lượng cao vẫn duy trì tính chất giữ nước ngay cả khi keo dán được áp dụng lên các bề mặt xốp thường hấp thụ độ ẩm nhanh chóng.

Lợi ích thực tế của việc tăng cường giữ nước

Việc cải thiện khả năng giữ nước nhờ HPMC mang lại nhiều lợi ích thực tế tại công trường. Thời gian mở rộng cho phép thợ lắp đặt điều chỉnh vị trí gạch men mà không vội vàng, giảm lãng phí vật liệu và nâng cao chất lượng lắp đặt. Hydrat hóa xi măng đầy đủ được HPMC hỗ trợ tạo ra độ bền nén và uốn cao hơn trong lớp keo sau khi đóng rắn. Giảm co ngót trong quá trình khô hạn chế ứng suất lên mối liên kết gạch men và ngăn ngừa nứt hoặc các điểm rỗng bên dưới gạch. Môi trường độ ẩm ổn định do HPMC tạo ra thúc đẩy quá trình đóng rắn đồng đều trong toàn bộ lớp keo, bất kể độ hút nước của bề mặt nền. Những lợi ích này trở nên đặc biệt rõ rệt khi làm việc với gạch kích thước lớn hoặc đá tự nhiên, vốn đòi hỏi nhiều thời gian điều chỉnh hơn. Khả năng giữ nước đầy đủ cũng ngăn ngừa sự hình thành các vùng yếu trong keo có thể dẫn đến sự cố gạch về sau.

Tác động của HPMC lên độ thi công của keo dán gạch men

Điều chỉnh tính chất lưu biến để ứng dụng tốt hơn

HPMC cải thiện đáng kể tính thi công của keo dán gạch men bằng cách điều chỉnh đặc tính lưu biến để tạo ra sự cân bằng lý tưởng giữa độ nhớt và khả năng chảy. Các chuỗi polymer trong HPMC tương tác với các thành phần khác trong keo dán để tạo ra hỗn hợp mịn, đồng nhất và dễ thi công nhưng vẫn chống chảy sệ. Tính thi công được cải thiện cho phép tạo rãnh đều và liên tục khi thi công keo bằng bay, đảm bảo độ phủ và cường độ bám dính tốt. Hiệu ứng bôi trơn của HPMC làm giảm nỗ lực cần thiết trong quá trình thi công, đồng thời vẫn giữ được độ đặc cần thiết để hỗ trợ trọng lượng gạch men trong quá trình định vị. Các cấp độ nhớt khác nhau của HPMC cho phép các nhà pha chế tạo ra các sản phẩm từ vữa trát dày đến keo tự san phẳng mỏng. Tính ổn định nhiệt của HPMC giúp duy trì tính thi công ổn định trong nhiều điều kiện khí hậu khác nhau mà có thể ảnh hưởng đến hiệu suất của keo dán.

Nâng cao hiệu quả và kết quả thi công

Những cải thiện về khả năng thi công do HPMC mang lại giúp đem đến các lợi ích rõ rệt trong quá trình lắp đặt gạch. Các thợ lắp đặt có thể đạt được lớp keo dán phủ đều hơn với ít nỗ lực hơn, giảm mệt mỏi và tăng năng suất. Tính năng chống chảy giúp duy trì lớp keo dán đứng vững trong các ứng dụng theo chiều dọc, rất quan trọng đối với gạch ốp tường và lắp đặt định dạng lớn. Độ đồng nhất trơn mịn giúp giảm thiểu việc giữ không khí trong quá trình thi công, ngăn ngừa các điểm yếu trong lớp keo dán. Việc làm sạch dụng cụ dễ dàng giúp tiết kiệm thời gian giữa các lần thi công và giảm lãng phí vật liệu trên các công cụ. Khả năng trải đều được cải thiện cho phép sử dụng lớp keo dán mỏng hơn, hiệu quả hơn mà vẫn đảm bảo hiệu suất. Những cải tiến về khả năng thi công này đặc biệt hữu ích khi làm việc với các loại vật liệu gạch phức tạp hoặc các kiểu lắp đặt đòi hỏi độ chính xác cao.

Lựa chọn loại HPMC phù hợp để đạt hiệu suất tối ưu

Hiểu biết về sự khác biệt giữa các cấp độ độ nhớt

Các đặc tính hiệu suất của HPMC trong keo dán gạch biến đổi đáng kể tùy thuộc vào cấp độ độ nhớt được chọn, khiến việc lựa chọn đúng cấp độ trở nên rất quan trọng. Các cấp độ HPMC có độ nhớt thấp (thường dưới 15.000 mPa·s) mang lại khả năng thi công tuyệt vời và lý tưởng cho các ứng dụng dùng lớp mỏng yêu cầu dễ thi công, trải đều. Các cấp độ có độ nhớt trung bình (15.000–60.000 mPa·s) cung cấp sự cân bằng giữa khả năng thi công và khả năng chống chảy cho các loại keo dán gạch thông dụng. Các cấp độ độ nhớt cao (trên 60.000 mPa·s) mang lại khả năng giữ nước và chống chảy vượt trội cho các ứng dụng dùng lớp dày hoặc trên bề mặt đứng. Phân bố trọng lượng phân tử trong mỗi cấp độ cũng ảnh hưởng đến hiệu suất, với phân bố hẹp hơn mang lại kết quả ổn định hơn. Một số sản phẩm HPMC chuyên dụng kết hợp nhiều đặc tính độ nhớt để giải quyết các thách thức ứng dụng cụ thể.

Lựa chọn các tính chất của HPMC phù hợp với yêu cầu ứng dụng

Việc lựa chọn cấp độ HPMC phù hợp đòi hỏi phải cân nhắc cẩn thận nhiều yếu tố cụ thể cho từng dự án. Các công trình ốp lát gạch kích thước lớn thường được lợi từ HPMC độ nhớt cao, cung cấp thời gian mở rộng dài hơn và khả năng chống chảy tốt hơn. Các hệ thống đông kết nhanh có thể sử dụng các cấp độ HPMC đã được cải tiến, giúp duy trì độ thi công trong khi cho phép phát triển cường độ nhanh hơn. Ứng dụng ngoài trời thường yêu cầu HPMC có khả năng giữ nước cao hơn để chống lại tác động làm khô do gió và ánh nắng mặt trời. Điều kiện khí hậu ảnh hưởng đáng kể đến việc lựa chọn HPMC, với môi trường nóng hơn cần khả năng giữ nước cao hơn. Độ xốp của bề mặt nền cũng đóng vai trò quan trọng, vì các bề mặt hấp thụ mạnh hơn cần các loại keo có công thức HPMC giúp duy trì độ ẩm tại đường kết dính. Việc hiểu rõ các biến số này đảm bảo hiệu suất tối ưu của chất kết dính trong mỗi tình huống đặc thù.

Các Yếu Tố Kỹ Thuật Cho Công Thức HPMC

Tương Tác Với Các Thành Phần Keo Khác

HPMC không hoạt động độc lập mà tương tác với nhiều thành phần khác trong các công thức keo dán gạch để tạo ra các đặc tính của sản phẩm cuối cùng. Ether cellulose hoạt động cộng hưởng với bột polymer tái phân tán để tăng cả độ linh hoạt và cường độ bám dính. HPMC ảnh hưởng đến động học thủy hóa của xi măng, tác động đến thời gian đông kết cũng như sự phát triển cường độ cuối cùng. Sự hiện diện của HPMC có thể làm thay đổi cách hoạt động của các phụ gia khác như chất chậm đông kết hoặc chất xúc tiến trong hệ thống. Một số loại phụ gia độn và chất kéo dài có thể đòi hỏi các loại HPMC cụ thể để tránh hiện tượng phân tầng hoặc vấn đề về nhu cầu nước. Các sản phẩm HPMC hiện đại thường được thiết kế để mang lại hiệu suất tối ưu với các loại xi măng phổ biến được sử dụng trong keo dán gạch. Những tương tác này làm cho việc kiểm tra toàn diện trở nên thiết yếu khi phát triển hoặc điều chỉnh các công thức keo dán.

Kiểm soát chất lượng và các yếu tố đồng nhất

Hiệu suất của HPMC trong keo dán gạch phụ thuộc rất nhiều vào việc duy trì các tiêu chuẩn kiểm soát chất lượng nghiêm ngặt trong suốt quá trình sản xuất. Sự đồng nhất về phân bố trọng lượng phân tử giữa các mẻ sản xuất đảm bảo đặc tính giữ nước và khả năng thi công ổn định, dự đoán được. Phân bố kích thước hạt ảnh hưởng đến tốc độ hòa tan cũng như hiệu suất cuối cùng của keo dán sau khi trộn. Kiểm soát độ ẩm giúp ngăn ngừa hiện tượng vón cục và đảm bảo sự phân tán đồng đều trong quá trình trộn. Mức độ tinh khiết không chỉ ảnh hưởng đến hiệu suất mà còn tác động đến độ ổn định lâu dài của sản phẩm keo dán. Các nhà cung cấp HPMC uy tín thực hiện các quy trình kiểm tra nghiêm ngặt để đảm bảo các thông số chất lượng này luôn đạt yêu cầu. Những yếu tố chất lượng này càng trở nên quan trọng đối với các nhà sản xuất đang chế tạo keo dán phải đáp ứng các tiêu chuẩn hiệu suất quốc tế.

Câu hỏi thường gặp

Nồng độ HPMC ảnh hưởng như thế nào đến hiệu suất của keo dán?

Tăng nồng độ HPMC nói chung cải thiện khả năng giữ nước và độ nhớt, nhưng cần cân đối cẩn thận để tránh làm hỗn hợp quá đặc hoặc làm chậm thời gian đông kết trong công thức keo dán.

HPMC có thể được sử dụng trong keo dán gạch đông kết nhanh không?

Các loại HPMC chuyên dụng có sẵn giúp duy trì các tính chất có lợi đồng thời phù hợp với thời gian đông kết nhanh hơn yêu cầu trong hệ thống keo dán đông kết nhanh.

HPMC có ảnh hưởng đến độ bền liên kết cuối cùng của keo dán gạch không?

Mặc dù HPMC chủ yếu ảnh hưởng đến độ thi công và khả năng giữ nước, vai trò của nó trong việc đảm bảo quá trình thủy hóa xi măng diễn ra đầy đủ sẽ góp phần gián tiếp đạt được độ bền liên kết tối ưu trong keo dán đã đóng rắn.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ