Hiểu Biết Về Sự Biến Thiên Độ Nhớt Trong Hiệu Suất Của HPMC

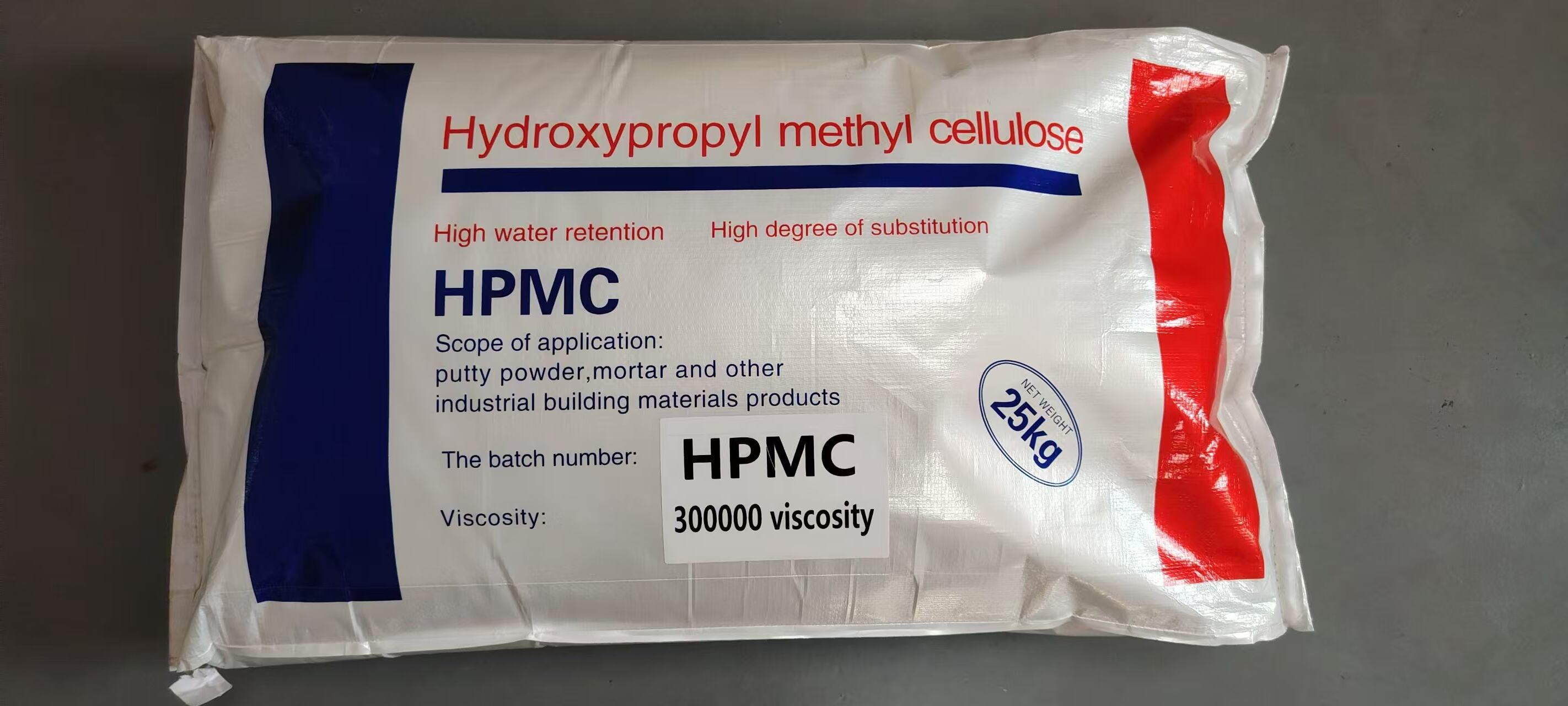

HYDROXYPROPYL METHYLCELLULOSE (HPMC) đóng vai trò là chất điều chỉnh lưu biến thiết yếu trong các công thức keo dán gạch, với các cấp độ độ nhớt dao động từ 5.000 đến trên 100.000 mPa·s ảnh hưởng mạnh đến hiệu suất của sản phẩm. Việc lựa chọn giữa HPMC có độ nhớt cao và HPMC có độ nhớt thấp ảnh hưởng đến mọi yếu tố từ khả năng giữ nước và thời gian mở đến khả năng chống chảy nhão và tính thi công của keo dán gốc xi măng. HPMC có độ nhớt cao tạo ra mạng lưới ba chiều mạnh mẽ bên trong ma trận keo dán, mang lại khả năng chống chảy nhão xuất sắc cho các ứng dụng theo phương đứng nhưng có thể đòi hỏi nhiều năng lượng trộn hơn. HPMC có độ nhớt thấp cung cấp khả năng phân tán dễ dàng hơn và cải thiện tính thi công, khiến nó phù hợp hơn cho các ứng dụng lớp mỏng nơi việc trát nhẵn bằng bay là rất quan trọng. Sự khác biệt về khối lượng phân tử giữa các cấp độ HPMC này không chỉ quyết định độ đặc mà còn ảnh hưởng đến tốc độ hydrat hóa, khả năng tạo màng và đặc tính giữ ẩm. Các nhà pha chế keo dán gạch phải lựa chọn cấp độ HPMC có độ nhớt phù hợp một cách cẩn thận với yêu cầu ứng dụng cụ thể, cân nhắc các yếu tố như loại bề mặt nền, kích thước gạch và điều kiện môi trường ảnh hưởng đến hiệu suất lắp đặt.

Tính Chất Nhũ Tương và Khả Năng Thi Công

Đặc Tính HPMC Độ Nhớt Cao

HPMC độ nhớt cao (thông thường 75.000-100.000 mPa·s) tạo ra hành vi giảm nhớt rõ rệt trong các loại keo dán gạch, cho phép vật liệu chảy ra dưới áp lực khi trát bằng bay, đồng thời chống chảy sệ sau khi thi công. Đặc tính lưu biến này khiến HPMC độ nhớt cao trở thành lựa chọn lý tưởng cho việc lắp đặt gạch cỡ lớn, nơi mà các loại gạch nặng có thể làm dịch chuyển các loại keo thông thường. Khả năng giữ nước mạnh mẽ của HPMC độ nhớt cao giúp kéo dài thời gian mở đáng kể, mang lại lợi ích cho các công trình ở vùng khí hậu nóng hoặc các bố trí phức tạp đòi hỏi sự căn chỉnh chính xác. Tuy nhiên, độ đặc quánh cao của keo dán được cải tiến bằng HPMC độ nhớt yêu cầu nhiều công sức hơn trong quá trình trộn lẫn và thi công, có thể làm chậm tiến độ lắp đặt. Tính giả dẻo của các hỗn hợp này cho phép thao tác trát dễ dàng bất chấp độ nhớt tĩnh cao – một tính chất giúp chống chảy ở các bề mặt đứng trong khi vẫn đảm bảo độ ướt cần thiết trên mặt sau của gạch. HPMC độ nhớt cao cũng đóng góp vào việc cải thiện khả năng giữ lơ lửng các chất độn khoáng, ngăn ngừa hiện tượng phân tầng trong quá trình lưu trữ và thi công keo.

Ưu điểm của HPMC độ nhớt thấp

HPMC độ nhớt thấp (15.000-40.000 mPa·s) mang lại những lợi ích xử lý rõ rệt khiến nó được ưa chuộng trong nhiều ứng dụng keo dán gạch. Các cấp độ này ngậm nước nhanh hơn so với các loại độ nhớt cao, giảm nhu cầu trộn kéo dài hoặc thời gian chờ đợi trước khi thi công. Trọng lượng phân tử thấp hơn của HPMC độ nhớt thấp tạo ra ít lực cản hơn trong quá trình trát, cho phép thợ thi công làm việc hiệu quả hơn với ít tốn sức hơn. Đặc tính này đặc biệt hữu ích trong các ứng dụng lớp mỏng, nơi đòi hỏi lớp keo phải mịn và đồng đều. Mặc dù HPMC độ nhớt thấp về bản chất có khả năng chống chảy sệ kém hơn, các nhà pha chế thường bổ sung bằng cách thêm các chất điều chỉnh lưu biến khác hoặc điều chỉnh tỷ lệ bột-lỏng. Tốc độ hòa tan nhanh hơn của HPMC độ nhớt thấp khiến nó phù hợp hơn trong điều kiện nước lạnh, nơi mà các loại độ nhớt cao có thể đòi hỏi điều kiện trộn kiểm soát nhiệt độ. Những lợi thế trong xử lý này đi kèm với một số đánh đổi về khả năng giữ nước và thời gian mở cần phải được cân bằng cẩn thận trong quá trình pha chế.

Khả Năng Giữ Nước Và Thời Gian Mở Hiệu Quả

Quản Lý Nước HPMC Độ Nhớt Cao

Các mạng lưới polymer rộng lớn được tạo thành bởi HPMC độ nhớt cao có khả năng vượt trội trong việc giữ nước trộn bên trong keo dán gạch, làm chậm sự thất thoát độ ẩm đối với cả các nền tảng xốp và môi trường không khí. Khả năng giữ nước vượt trội này giúp duy trì tính thi công trong thời gian kéo dài, với HPMC độ nhớt cao thường cung cấp thời gian mở (open time) dài hơn 30-50% so với các loại độ nhớt thấp ở mức liều lượng tương đương. Việc giải phóng nước từ từ từ HPMC độ nhớt cao thúc đẩy quá trình thủy hóa hoàn toàn của xi măng, dẫn đến sự phát triển tốt hơn về cường độ bám dính cuối cùng. Những đặc tính này khiến HPMC độ nhớt cao trở nên đặc biệt hữu ích cho các nền tảng hấp thụ mạnh như tấm xi măng hoặc bê tông khí mà nếu không sẽ rút nước quá nhanh khỏi keo dán. Trong điều kiện khí hậu nóng hoặc khô, các đặc tính giữ nước của HPMC độ nhớt cao giúp ngăn chặn hiện tượng khô sớm có thể làm suy giảm hiệu suất của keo dán. Các lớp màng dày được tạo thành bởi HPMC độ nhớt cao cũng hoạt động như những lớp ngăn cản hiệu quả sự truyền hơi ẩm từ nền tảng trong giai đoạn đóng rắn quan trọng.

Động học ngậm nước của HPMC độ nhớt thấp

HPMC độ nhớt thấp cung cấp khả năng giữ nước đầy đủ nhưng không toàn diện bằng các loại độ nhớt cao, dẫn đến đặc tính đông kết nhanh hơn mà một số ứng dụng yêu cầu. Các chuỗi polymer nhỏ hơn trong HPMC độ nhớt thấp giải phóng nước dễ dàng hơn cho quá trình thủy hóa xi măng, làm tăng tốc độ phát triển cường độ ban đầu. Tính chất này mang lại lợi ích cho các dự án có tiến độ gấp gáp, nơi mà các viên gạch cần được chà ron trong thời gian ngắn sau khi lắp đặt. Khả năng giữ nước thấp hơn của HPMC độ nhớt thấp có thể có lợi đối với các bề mặt không hút nước như gạch men hiện có hoặc màng chống thấm, nơi mà độ ẩm dư thừa có thể gây ra vấn đề. Các nhà pha chế thường cải thiện hiệu suất của HPMC độ nhớt thấp bằng cách kết hợp với các chất phụ gia giữ nước khác như methyl cellulose hoặc ether tinh bột khi cần thời gian mở dài hơn. Sự cân bằng giữa khả năng giữ nước đầy đủ và thời gian đông kết hợp lý khiến HPMC độ nhớt thấp trở thành lựa chọn linh hoạt cho nhiều công trình ốp lát tiêu chuẩn, nơi mà điều kiện khắc nghiệt không phải là yếu tố then chốt.

Khả năng Chống Chảy và Độ Dày Ứng Dụng

Hiệu Suất theo Phương Đứng của HPMC độ Nhớt Cao

Cấu trúc lưu biến chắc chắn được tạo ra bởi HPMC độ nhớt cao cung cấp khả năng chống chảy sệ vượt trội trong các ứng dụng lớp dày và theo chiều đứng. Các công thức này có thể giữ chắc các loại gạch sứ hoặc đá nặng mà không bị trượt, ngay cả khi được thi công trên trần nhà hoặc các bề mặt phía trên đầu. Ứng suất chảy (yield stress) của các loại keo dán được cải thiện bởi HPMC độ nhớt cao ngăn chặn biến dạng dưới tải trọng, đồng thời vẫn cho phép dễ dàng thi công bằng các công cụ chuyên dụng. Đặc tính này đặc biệt quan trọng đối với việc lắp đặt các loại gạch cỡ lớn nơi trọng lượng của từng viên gạch có thể khiến các loại keo dán thông thường bị chảy hoặc sụp xuống. HPMC độ nhớt cao cho phép sử dụng các loại bay răng cưa có độ sâu lớn (lên đến 12mm hoặc hơn) để tạo ra lớp keo dày cần thiết cho các bề mặt không bằng phẳng hoặc các công trình thi công phức tạp. Độ bền kết dính mà HPMC độ nhớt cao mang lại cũng giúp duy trì độ dày đồng đều của lớp keo phía sau các viên gạch, ngăn ngừa các khoảng trống có thể dẫn đến nứt hoặc chỗ rỗng.

Ưu điểm của phương pháp lớp mỏng với HPMC độ nhớt thấp

HPMC độ nhớt thấp vượt trội trong các ứng dụng lớp mỏng, nơi yêu cầu lớp keo trơn tru và đồng đều từ 2-6mm. Đặc tính ít nhớt của các công thức này cho phép trát dễ dàng hơn và tiếp xúc tốt hơn với cả bề mặt nền và mặt sau gạch. HPMC độ nhớt thấp thúc đẩy khả năng bao phủ bề mặt vượt trội, cải thiện độ bám dính trong các lớp keo mỏng. Đặc điểm này khiến HPMC độ nhớt thấp trở nên lý tưởng cho các bề mặt nền tiêu chuẩn và các loại gạch nhỏ hơn, nơi không yêu cầu khả năng chống chảy cao. Độ nhớt thấp cũng hỗ trợ việc bơm và thi công bằng máy đối với keo dán gạch trong các dự án thương mại quy mô lớn. Mặc dù HPMC độ nhớt thấp có thể đòi hỏi phải làm lại lớp keo thường xuyên hơn một chút so với các loại độ nhớt cao, nhưng nó mang lại khả năng tự san phẳng tốt hơn để đạt được lớp ốp gạch phẳng hoàn hảo. Đối với các tấm ván công nghiệp có độ ổn định kích thước hoặc gạch được mài chính xác, HPMC độ nhớt thấp giúp duy trì các đường kết dính mỏng và đồng đều mà các ứng dụng này yêu cầu.

Hiệu ứng hiệp đồng công thức và tổ hợp phụ gia

Tối ưu hóa hỗn hợp HPMC độ nhớt cao

Các nhà pha chế thường kết hợp HPMC độ nhớt cao với các chất phụ gia bổ trợ để tối ưu hóa hiệu suất đồng thời giảm thiểu các nhược điểm tiềm ẩn. Bột polymer có thể phân tán lại (RPPs) hoạt động cộng hưởng với HPMC độ nhớt cao để tăng độ linh hoạt mà không làm giảm khả năng chống chảy. Việc bổ sung một lượng nhỏ chất điều chỉnh lưu biến có thể giúp giảm năng lượng trộn cần thiết cho HPMC độ nhớt cao trong khi vẫn duy trì được các tính chất ứng dụng mong muốn. Một số nhà sản xuất pha trộn HPMC độ nhớt trung bình với các loại độ nhớt cao để đạt được sự cân bằng giữa tính thi công và hiệu suất. Nhu cầu nước của các công thức chứa HPMC độ nhớt cao thường đòi hỏi phải điều chỉnh cẩn thận các chất siêu hóa dẻo hoặc chất giảm nước nhằm duy trì tính thi công phù hợp ở tỷ lệ nước-bột thực tế. Những hỗn hợp được tối ưu hóa này cho phép HPMC độ nhớt cao phát huy lợi ích về độ bền và giữ nước mà không làm cho vữa dán trở nên quá khó thi công trong điều kiện thực tế.

Nâng cao hiệu suất của HPMC độ nhớt thấp

HPMC độ nhớt thấp thường được sử dụng làm nền tảng cho các loại keo dán gạch đã được cải tiến, trong đó các chất phụ gia khác mang lại các tính chất chuyên biệt. Việc bổ sung ether tinh bột có thể tăng cường khả năng giữ nước của HPMC độ nhớt thấp khi cần kéo dài thời gian mở. Các tác nhân kỵ nước kết hợp tốt với HPMC độ nhớt thấp để tạo ra các loại keo dán phù hợp cho khu vực ẩm ướt hoặc ứng dụng ngoài trời. Sự ngậm nước nhanh hơn của HPMC độ nhớt thấp khiến nó lý tưởng để sử dụng cùng với các chất xúc tác đóng rắn nhanh trong các công thức đông kết nhanh. Một số nhà sản xuất kết hợp HPMC độ nhớt thấp với sợi cellulose để cải thiện khả năng chống nứt mà không làm tăng đáng kể độ nhớt của hỗn hợp. Tính tương thích của HPMC độ nhớt thấp với nhiều loại phụ gia khiến nó trở thành một lựa chọn linh hoạt, làm nền tảng để phát triển các sản phẩm keo dán gạch chuyên dụng. Các chiến lược pha chế này cho phép HPMC độ nhớt thấp đáp ứng các yêu cầu ứng dụng đa dạng trong khi vẫn duy trì các lợi thế vốn có về thao tác.

Câu hỏi thường gặp

Có thể trộn HPMC độ nhớt cao và HPMC độ nhớt thấp trong keo dán gạch không?

Có, nhiều nhà pha chế tạo hồ sơ độ nhớt tùy chỉnh bằng cách trộn các cấp độ HPMC khác nhau. Một phương pháp phổ biến là sử dụng 70-80% HPMC độ nhớt cao với 20-30% cấp độ HPMC độ nhớt thấp để cân bằng khả năng chống chảy và độ thi công. Tỷ lệ trộn phụ thuộc vào yêu cầu hiệu suất cụ thể và thường đòi hỏi nhiều thử nghiệm để tối ưu hóa.

Độ nhớt HPMC ảnh hưởng như thế nào đến thời gian sử dụng của keo dán?

HPMC độ nhớt cao nói chung kéo dài thời gian sử dụng một chút nhờ tốc độ ngậm nước chậm hơn và khả năng giữ nước cao hơn. HPMC độ nhớt thấp có thể cho độ nhớt tăng nhanh hơn sau khi trộn nhưng thường mang lại độ thi công ổn định hơn trong suốt thời gian sử dụng. Thời gian sử dụng thực tế phụ thuộc nhiều hơn vào hóa học xi măng và các chất phụ gia khác chứ không chỉ riêng độ nhớt HPMC.

Độ nhớt HPMC nào tốt hơn cho các công trình lắp đặt sàn có sưởi?

HPMC độ nhớt cao thường được ưu tiên sử dụng cho sàn sưởi ấm nhờ khả năng chống nứt do ứng suất nhiệt tốt hơn và khả năng thích ứng tốt hơn với sự dịch chuyển của nền. Việc giữ nước tốt hơn cũng giúp ngăn chặn hiện tượng khô quá nhanh có thể xảy ra từ các hệ thống sưởi sàn. Một số nhà pha chế sử dụng hỗn hợp độ nhớt trung bình đến cao để đạt hiệu suất tối ưu.

Việc lựa chọn độ nhớt của HPMC có ảnh hưởng đến tốc độ phủ của chất kết dính không?

HPMC độ nhớt thấp cho phép khả năng phủ tốt hơn một chút trong các ứng dụng lớp mỏng nhờ vào việc dễ thi công hơn, trong khi HPMC độ nhớt cao có thể đòi hỏi lượng vật liệu nhiều hơn để đạt được đặc tính xẻ vữa phù hợp trong các ứng dụng lớp dày. Sự khác biệt thực tế về khả năng phủ thường khoảng 5-10% khi so sánh các cấp độ nhớt cực đoan ở liều lượng bằng nhau.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ