Lựa chọn Bột HPMC Tối ưu cho Keo dán Gạch Hiệu suất Cao

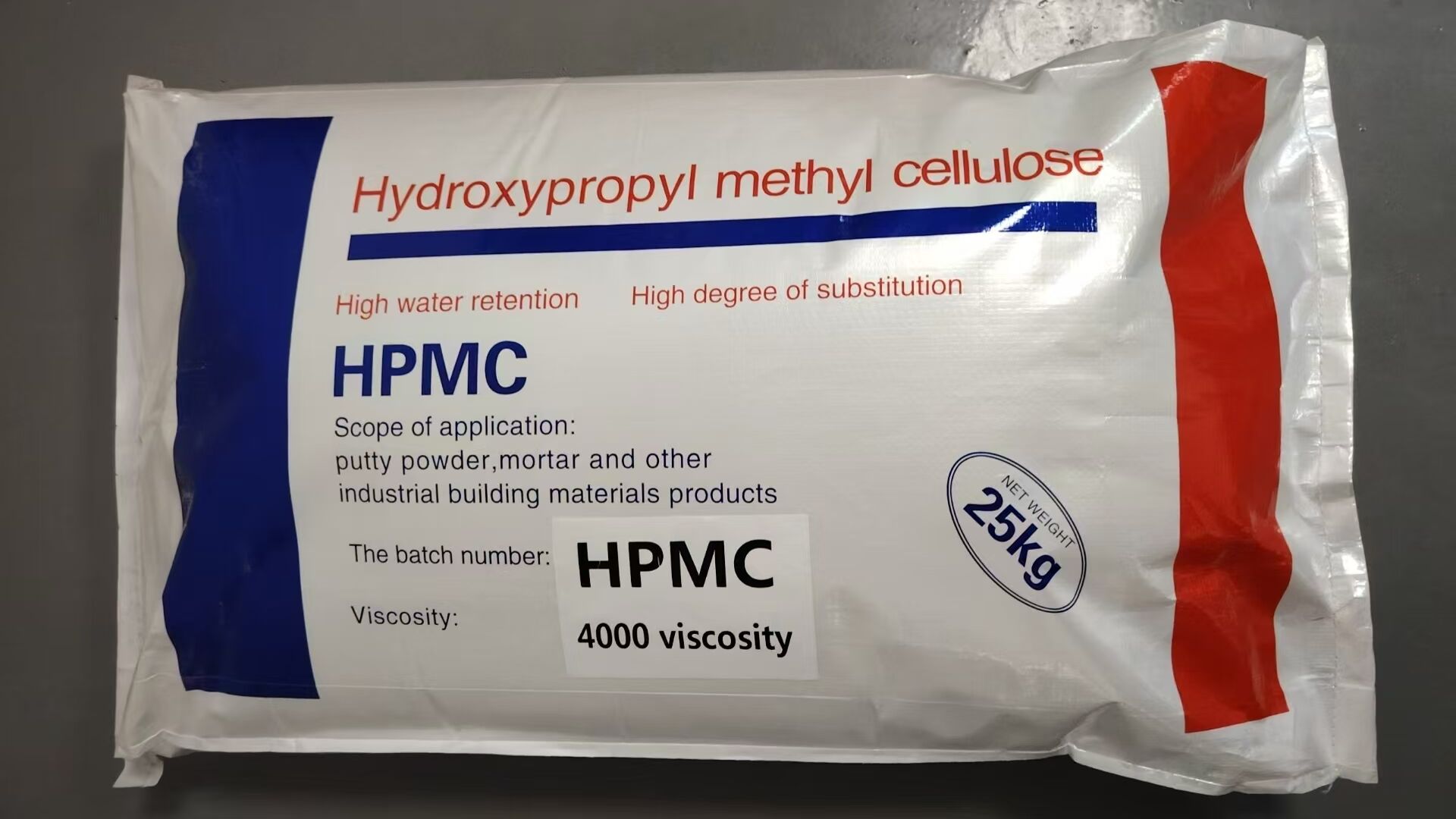

Chất lượng và hiệu suất của keo dán gạch phụ thuộc rất nhiều vào việc lựa chọn đúng Bột Hydroxypropyl Methylcellulose (HPMC) , một chất phụ gia quan trọng ảnh hưởng đến nhiều khía cạnh của tính năng keo dính. Các chuyên gia trong lĩnh vực xây dựng hiểu rằng không phải tất cả các sản phẩm HPMC đều mang lại kết quả như nhau, do đó việc lựa chọn đúng sản phẩm là rất cần thiết để đạt được các lớp ốp lát đáng tin cậy và lâu dài. Nhiều yếu tố khác nhau, bao gồm cấp độ độ nhớt, phân bố kích thước hạt và mức độ tinh khiết, sẽ quyết định chất lượng hoạt động của bột HPMC trong các công thức keo dính cụ thể. Thị trường hiện cung cấp nhiều lựa chọn HPMC, mỗi loại có những đặc tính riêng biệt khiến chúng phù hợp với từng tình huống ứng dụng khác nhau. Từ các loại keo ốp gạch ceramic mỏng đến vữa cho đá tự nhiên dày, bột HPMC lý tưởng phải phù hợp hoàn hảo với mục đích sử dụng và yêu cầu hiệu suất của loại keo đó. Việc hiểu rõ các tiêu chí lựa chọn này giúp các nhà sản xuất và nhà thầu tối ưu hóa công thức keo dính để đạt được kết quả vượt trội.

Các Thông Số Chính Để Đánh Giá Chất Lượng HPMC

Đặc Tính Độ Nhớt Và Ảnh Hưởng Đến Hiệu Suất

Cấp độ độ nhớt của bột HPMC đại diện cho một trong những yếu tố lựa chọn quan trọng nhất, ảnh hưởng trực tiếp đến tính thi công và các đặc tính ứng dụng của chất kết dính. HPMC có độ nhớt thấp (5.000-15.000 mPa·s) tạo ra chất kết dính lỏng hơn, lý tưởng cho các ứng dụng lớp mỏng và các loại gạch nhỏ nơi yêu cầu khả năng trải đều dễ dàng là yếu tố hàng đầu. Cấp độ nhớt trung bình (15.000-60.000 mPa·s) cung cấp hiệu suất cân bằng cho các loại keo dán gạch đa dụng được sử dụng trong các dự án dân dụng và thương mại điển hình. HPMC độ nhớt cao (trên 60.000 mPa·s) mang lại khả năng chống chảy xuất sắc và giữ nước tốt hơn, cần thiết cho các loại gạch cỡ lớn và các ứng dụng trên bề mặt đứng. Phương pháp đo độ nhớt và nồng độ sử dụng trong thử nghiệm có ảnh hưởng đáng kể đến các giá trị được báo cáo, khiến việc so sánh giữa các nhà cung cấp trở nên khó khăn nếu không có phương pháp thử nghiệm tiêu chuẩn. Một số sản phẩm HPMC cao cấp còn cung cấp các hồ sơ độ nhớt được cải tiến, giúp duy trì tính thi công trong khi mang lại các đặc tính hiệu suất vượt trội trong điều kiện cụ thể.

Tiêu chuẩn Độ tinh khiết và Thành phần Hóa học

Bột HPMC chất lượng cao dùng cho keo dán gạch phải đáp ứng các yêu cầu nghiêm ngặt về độ tinh khiết để đảm bảo hiệu suất ổn định và tránh các vấn đề tiềm ẩn. Mức độ thế (DS) của nhóm methoxyl và mức thế mol (MS) của nhóm hydroxypropoxyl quyết định các tính chất quan trọng như độ hòa tan, khả năng tạo gel nhiệt và giữ nước. Các tạp chất như muối dư hoặc sản phẩm phụ từ quá trình sản xuất có thể ảnh hưởng tiêu cực đến hiệu suất của keo dán và độ ổn định lâu dài. Các nhà cung cấp HPMC uy tín cung cấp các chứng chỉ phân tích chi tiết ghi nhận các thông số hóa học này cho từng lô sản phẩm. HPMC dùng trong ngành thực phẩm thường có độ tinh khiết vượt mức yêu cầu cho ứng dụng xây dựng, nhưng có thể không đáp ứng các đặc tính hiệu suất cụ thể cần thiết cho keo dán gạch. Quy trình sản xuất và chất lượng nguyên liệu đầu vào ảnh hưởng đáng kể đến độ tinh khiết và tính ổn định của HPMC thành phẩm.

Tiêu chí Lựa chọn HPMC theo Ứng dụng Cụ thể

Lựa chọn đặc tính HPMC phù hợp với loại gạch

Các vật liệu gạch khác nhau đòi hỏi những đặc tính cụ thể của HPMC để đảm bảo độ bám dính tối ưu và hiệu suất lâu dài. Gạch porcelain có độ hấp thụ nước thấp cần các loại bột HPMC hỗ trợ làm ẩm và cải thiện tiếp xúc với mặt sau phẳng của gạch. Lát đá tự nhiên được hưởng lợi từ HPMC có khả năng giữ nước cao hơn để ngăn chặn hiện tượng khô sớm và ố màu trên các vật liệu xốp. Gạch kích thước lớn cần các loại HPMC cung cấp thời gian mở kéo dài cùng khả năng chống chảy tốt. Keo dán gạch mosaic hoạt động hiệu quả nhất với HPMC có độ nhớt thấp, cho phép tạo lớp keo mỏng và đồng đều. Lắp đặt gạch thủy tinh đòi hỏi việc lựa chọn kỹ lưỡng HPMC không gây ra các khuyết tật về mặt hình ảnh hoặc ảnh hưởng đến khả năng truyền sáng. Đặc tính giãn nở nhiệt của vật liệu gạch cũng cần được xem xét khi lựa chọn HPMC để đảm bảo khả năng chuyển động tương thích.

Các yếu tố Khí hậu và Môi trường

Môi trường dự án đóng vai trò quan trọng trong việc xác định loại bột HPMC phù hợp nhất cho keo dán gạch. Khí hậu nóng và khô đòi hỏi HPMC phải có khả năng giữ nước vượt trội để ngăn chặn mất nước nhanh chóng. Môi trường ẩm ướt có thể yêu cầu các cấp độ HPMC được cải tiến để chống lại việc hấp thụ độ ẩm quá mức trong quá trình đông cứng. Ứng dụng ngoài trời cần HPMC duy trì độ ổn định dưới tác động của tia UV và sự dao động nhiệt độ. Lắp đặt trong thời tiết lạnh sẽ được lợi từ các loại bột HPMC giúp tăng tốc độ hydrat hóa đồng thời ngăn ngừa hư hại do đóng băng-rã đông. Các dự án ở vùng cao nguyên gặp phải những thách thức đặc biệt, có thể yêu cầu các sản phẩm HPMC được pha chế đặc biệt. Một số nhà sản xuất cung cấp các hỗn hợp HPMC theo từng kiểu khí hậu được thiết kế để giải quyết một cách hệ thống các biến số môi trường này.

Yêu Cầu Hiệu Suất Kỹ Thuật

Giữ Nước và Tối Ưu Hóa Thời Gian Mở

Khả năng giữ nước vượt trội là một trong những tính chất được đánh giá cao nhất của HPMC trong keo dán gạch, ảnh hưởng trực tiếp đến độ thi công được và quá trình thủy hóa xi măng. Bột HPMC chất lượng cao cần duy trì đủ độ ẩm tại bề mặt tiếp giáp giữa keo và gạch ngay cả khi được thi công trên các bề mặt có khả năng hút nước cao. Cơ chế giữ nước của HPMC bao gồm cả liên kết hóa học và giam giữ vật lý các phân tử nước bên trong ma trận polymer của nó. Yêu cầu về thời gian mở thay đổi đáng kể tùy thuộc vào kích thước gạch, với các loại gạch có kích thước lớn hơn cần thời gian điều chỉnh lâu hơn, điều này được đáp ứng bởi các cấp độ HPMC cụ thể. Một số sản phẩm HPMC tiên tiến cung cấp đặc tính giải phóng nước phụ thuộc vào nhiệt độ, tự động điều chỉnh theo điều kiện môi trường. Việc kiểm tra khả năng giữ nước trong điều kiện ứng dụng thực tế mang lại dữ liệu hiệu quả chính xác nhất để so sánh.

Độ thi công và đặc tính ứng dụng

Bột HPMC lý tưởng làm tăng độ thi công dễ trộn dán mà không làm ảnh hưởng đến các đặc tính khác như độ bám dính hoặc thời gian đông kết. Độ đồng nhất mịn và ổn định giúp việc trộn và thi công dễ dàng trong khi vẫn giữ được khả năng giữ rãnh tốt. Hiệu ứng bôi trơn của HPMC cần làm giảm lực cản khi quét vữa mà không gây trượt hoặc chảy xệ quá mức. Việc lựa chọn HPMC phù hợp sẽ tạo ra các loại keo dán dễ làm sạch khỏi dụng cụ nhưng vẫn duy trì độ bám dính ướt tốt để hỗ trợ gạch ngay lập tức. Tốc độ hòa tan của bột HPMC ảnh hưởng đến cả hiệu suất trộn lẫn và độ đồng nhất của vữa thành phẩm. Một số sản phẩm HPMC cải tiến cung cấp đặc tính hòa tan tốt hơn, giúp giảm thời gian trộn và ngăn ngừa hiện tượng vón cục. Việc thử nghiệm thực tế trong điều kiện thi công thực tế vẫn là cách tốt nhất để đánh giá hiệu suất thi công thực sự.

Đánh Giá Nhà Cung Cấp Và Đảm Bảo Chất Lượng

Tiêu Chuẩn Sản Xuất Và Chứng Nhận

Nhà cung cấp HPMC uy tín tuân thủ nghiêm ngặt các quy trình kiểm soát chất lượng trong suốt quá trình sản xuất để đảm bảo hiệu suất ổn định. Chứng nhận ISO cho thấy sự phù hợp với các tiêu chuẩn quản lý chất lượng quốc tế đối với quy trình sản xuất. Tuân thủ REACH thể hiện cam kết với an toàn hóa chất và trách nhiệm môi trường. Kiểm tra tính nhất quán giữa các lô sản xuất đảm bảo hiệu suất đáng tin cậy qua nhiều đợt sản xuất khác nhau. Hỗ trợ kỹ thuật toàn diện và tài liệu sản phẩm giúp khách hàng đưa ra quyết định lựa chọn sáng suốt. Một số nhà cung cấp cung cấp các giải pháp HPMC tùy chỉnh phù hợp với các công thức keo dán cụ thể hoặc yêu cầu ứng dụng đặc biệt. Việc kiểm toán định kỳ cơ sở của nhà cung cấp mang lại sự đảm bảo bổ sung về thực hành kiểm soát chất lượng.

Hỗ Trợ Kỹ Thuật và Phát Triển Sản Phẩm

Các nhà cung cấp HPMC hàng đầu cung cấp hỗ trợ kỹ thuật rộng rãi để giúp khách hàng tối ưu hóa công thức keo dán. Các phòng thí nghiệm ứng dụng có thể thực hiện kiểm tra hiệu suất bằng cách sử dụng các công thức keo dán cụ thể và vật liệu gạch men. Các nhóm nghiên cứu và phát triển liên tục làm việc để cải tiến sản phẩm HPMC và phát triển các giải pháp đổi mới. Các bảng dữ liệu kỹ thuật chi tiết nên bao gồm tất cả các thông số hiệu suất và phương pháp thử nghiệm liên quan. Một số nhà cung cấp cung cấp hỗ trợ công thức để giúp đạt được các đặc tính keo dán mong muốn. Khả năng cung cấp các giải pháp HPMC tùy chỉnh cho các ứng dụng đặc biệt thể hiện năng lực kỹ thuật và sự tập trung vào khách hàng.

Câu hỏi thường gặp

Độ nhớt HPMC lý tưởng cho keo dán gạch men sứ là bao nhiêu?

Hầu hết các loại keo dán gạch men sứ hoạt động tốt với HPMC độ nhớt trung bình trong khoảng 15.000-40.000 mPa·s, cung cấp khả năng thi công và giữ nước cân bằng cho các công trình lắp đặt thông thường.

Kích thước hạt HPMC ảnh hưởng như thế nào đến hiệu suất của keo dán?

Bột HPMC mịn hơn thường hòa tan nhanh hơn và tạo độ đồng nhất trơn mượt hơn, trong khi các loại hạt thô hơn có thể mang lại khả năng giữ nước tốt hơn và đặc tính hòa tan chậm hơn.

HPMC có thể cải thiện độ bền kết dính không?

Mặc dù HPMC chủ yếu ảnh hưởng đến độ thi công và khả năng giữ nước, vai trò của nó trong việc đảm bảo quá trình thủy hóa xi măng đầy đủ sẽ góp phần gián tiếp đạt được độ bám dính tối ưu trong các loại keo đã đóng rắn.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ