Wybór optymalnego proszku HPMC do wysokowydajnych klejów do płytek

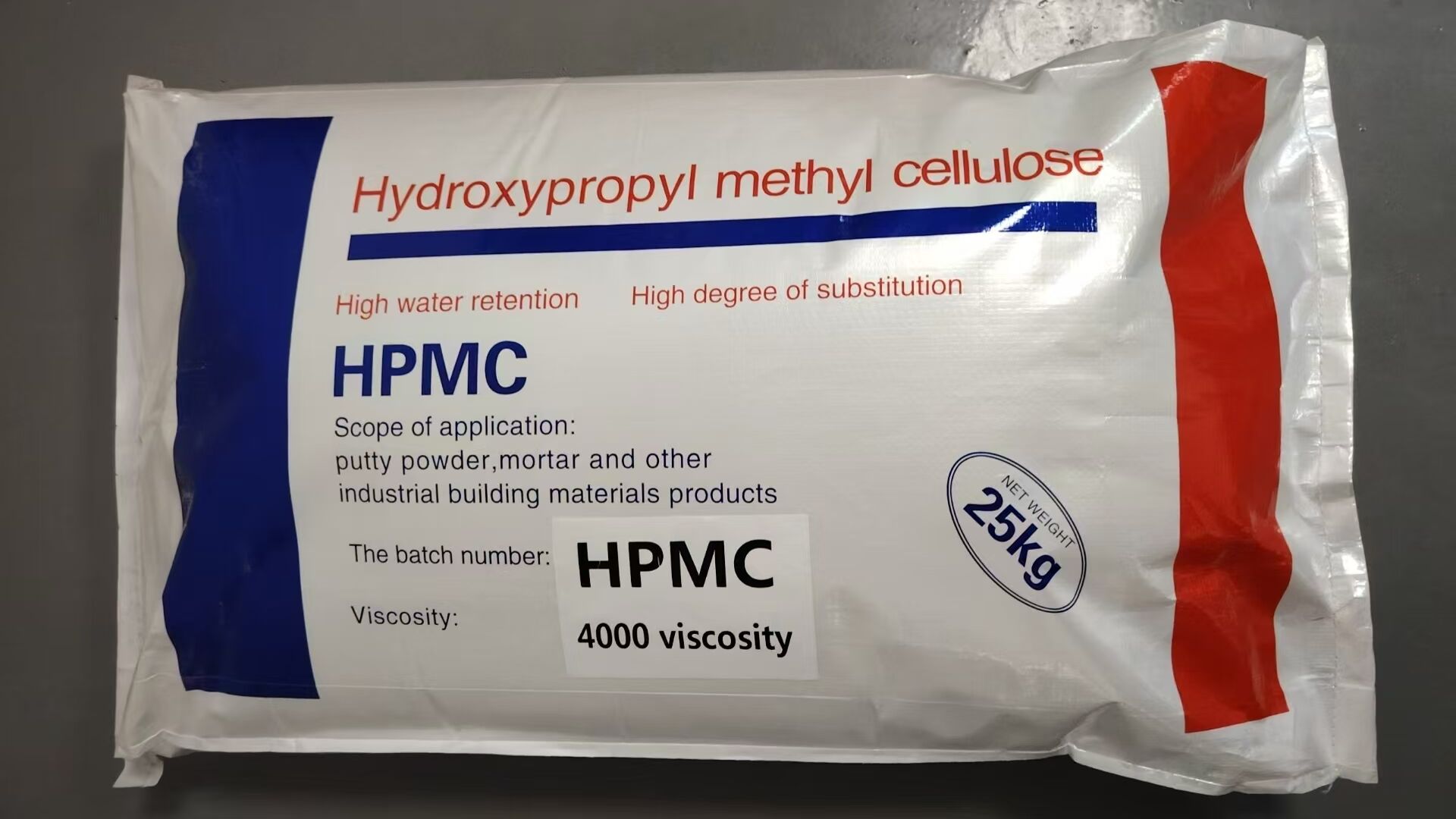

Jakość i wydajność klejów do płytek w dużej mierze zależą od wyboru odpowiedniego Proszek hydroksypropylometylocelulozy (HPMC) , krytyczny dodatek, który wpływa na wiele aspektów właściwości kleju. Specjaliści z branży budowlanej rozumieją, że nie wszystkie produkty HPMC dają takie same rezultaty, dlatego właściwy wybór jest kluczowy dla uzyskania niezawodnych i trwałych instalacji płytek. Różne czynniki, takie jak klasa lepkości, rozkład wielkości cząstek i poziom czystości, decydują o tym, jak dobrze proszek HPMC sprawdzi się w konkretnych formulacjach klejowych. Rynek oferuje wiele opcji HPMC, z których każda charakteryzuje się unikalnymi właściwościami, dzięki którym nadaje się do różnych zastosowań. Od cienkowarstwowych klejów do płytek ceramicznych po grubowarstwowe zaprawy do kamienia naturalnego, idealny proszek HPMC musi idealnie pasować do zamierzonego zastosowania i wymagań dotyczących wydajności kleju. Zrozumienie tych kryteriów wyboru pomaga producentom i wykonawcom optymalizować formulacje klejów, aby uzyskać doskonałe rezultaty.

Kluczowe parametry oceny jakości HPMC

Charakterystyka lepkości i wpływ na wydajność

Klasa lepkości proszku HPMC stanowi jeden z najważniejszych czynników wyboru, bezpośrednio wpływając na urabialność i właściwości aplikacyjne kleju. Niska lepkość HPMC (5000–15000 mPa·s) tworzy bardziej płynne kleje, idealne do aplikacji cienkowarstwowych i małych płytek, gdzie łatwość rozprowadzania jest kluczowa. Średnie klasy lepkości (15000–60000 mPa·s) zapewniają zrównoważoną wydajność klejów do płytek ogólnego przeznaczenia stosowanych w typowych projektach mieszkaniowych i komercyjnych. Wysoka lepkość HPMC (powyżej 60000 mPa·s) zapewnia doskonałą odporność na spływanie i retencję wody, co jest niezbędne w przypadku płytek wielkoformatowych i aplikacji pionowych. Metoda pomiaru lepkości i stężenie stosowane do badań znacząco wpływają na podawane wartości, co utrudnia porównywanie dostawców bez standardowych testów. Niektóre zaawansowane produkty HPMC oferują zmodyfikowane profile lepkości, które zachowują urabialność, zapewniając jednocześnie lepsze właściwości użytkowe w określonych warunkach.

Normy czystości i składu chemicznego

Wysokiej jakości proszek HPMC do klejów do płytek musi spełniać rygorystyczne wymagania dotyczące czystości, aby zapewnić stałą wydajność i uniknąć potencjalnych problemów. Stopień podstawienia (DS) grup metoksylowych i podstawienie molowe (MS) grup hydroksypropoksylowych determinują kluczowe właściwości, takie jak rozpuszczalność, żelowanie termiczne i zdolność retencji wody. Zanieczyszczenia, takie jak sole resztkowe lub produkty uboczne procesu produkcyjnego, mogą negatywnie wpływać na wydajność kleju i jego długoterminową stabilność. Renomowani dostawcy HPMC dostarczają szczegółowe certyfikaty analizy dokumentujące te parametry chemiczne dla każdej partii. HPMC dopuszczone do kontaktu z żywnością często przekracza wymagania dotyczące czystości dla zastosowań budowlanych, ale może nie oferować specyficznych właściwości wymaganych dla klejów do płytek. Proces produkcyjny i jakość surowców mają istotny wpływ na ostateczną czystość i spójność działania HPMC.

Kryteria wyboru HPMC specyficzne dla danego zastosowania

Dopasowywanie właściwości HPMC do typów płytek

Różne materiały do produkcji płytek wymagają specyficznych właściwości HPMC, aby zapewnić optymalną przyczepność i długotrwałe właściwości. Płytki porcelanowe o niskiej absorpcji wody wymagają proszków HPMC, które poprawiają zwilżalność i kontakt z gładkim spodem płytki. Instalacje z kamienia naturalnego korzystają z HPMC o wyższej retencji wody, zapobiegając przedwczesnemu wysychaniu i powstawaniu plam na materiałach porowatych. Płytki wielkoformatowe wymagają gatunków HPMC o wydłużonym czasie schnięcia otwartego i doskonałych właściwościach antypoślizgowych. Kleje do płytek mozaikowych najlepiej sprawdzają się z HPMC o niskiej lepkości, co pozwala na uzyskanie cienkich, równomiernych warstw kleju. Montaż płytek szklanych wymaga starannie dobranego HPMC, który nie powoduje niedoskonałości wizualnych ani nie wpływa na przepuszczalność światła. Właściwości rozszerzalności cieplnej materiału płytki powinny również wpływać na wybór HPMC, aby zapewnić kompatybilność z ruchami.

Rozważania klimatyczne i środowiskowe

Środowisko projektu odgrywa kluczową rolę w wyborze najodpowiedniejszego proszku HPMC do klejów do płytek. Gorący i suchy klimat wymaga HPMC o wyjątkowych właściwościach retencji wody, aby zapobiec szybkiej utracie wilgoci. Środowiska wilgotne mogą wymagać zmodyfikowanych odmian HPMC, odpornych na nadmierną absorpcję wilgoci podczas utwardzania. Zastosowania zewnętrzne wymagają HPMC, które zachowuje stabilność pod wpływem promieniowania UV i wahań temperatury. Instalacje w niskich temperaturach korzystają z proszków HPMC, które przyspieszają hydratację, zapobiegając jednocześnie uszkodzeniom spowodowanym zamarzaniem i rozmrażaniem. Projekty realizowane na dużych wysokościach napotykają wyjątkowe wyzwania, które mogą wymagać specjalnie opracowanych produktów HPMC. Niektórzy producenci oferują mieszanki HPMC dostosowane do konkretnych warunków klimatycznych, opracowane w celu systematycznego reagowania na te zmienne środowiskowe.

Wymagania techniczne dotyczące wydajności

Retencja wody i optymalizacja czasu otwartego

Doskonała zdolność retencji wody to jedna z najbardziej cenionych właściwości HPMC w klejach do płytek, bezpośrednio wpływająca na urabialność i hydratację cementu. Wysokiej jakości proszek HPMC powinien utrzymywać odpowiednią wilgotność na styku kleju z płytką, nawet po nałożeniu na chłonne podłoża. Mechanizm retencji wody przez HPMC obejmuje zarówno wiązania chemiczne, jak i fizyczne uwięzienie cząsteczek wody w matrycy polimerowej. Wymagania dotyczące czasu otwartego różnią się znacząco w zależności od rozmiaru płytki, przy czym większe formaty wymagają dłuższych okresów regulacji, przewidzianych przez określone gatunki HPMC. Niektóre zaawansowane produkty HPMC oferują zależne od temperatury profile uwalniania wody, które automatycznie dostosowują się do warunków otoczenia. Badanie retencji wody w realistycznych warunkach aplikacji dostarcza najdokładniejszych danych porównawczych.

Charakterystyka obróbki i zastosowania

Idealny proszek HPMC poprawia urabialność kleju bez uszczerbku dla innych parametrów, takich jak wytrzymałość wiązania czy czas wiązania. Gładka, jednolita konsystencja umożliwia łatwe mieszanie i aplikację, zachowując jednocześnie odpowiednie trzymanie zęba. Smarujące działanie HPMC powinno zmniejszyć opór szpachli, nie powodując nadmiernego poślizgu ani zacieków. Optymalny dobór HPMC pozwala uzyskać kleje, które łatwo usunąć z narzędzi, a jednocześnie zachowują doskonałą przyczepność na mokro, umożliwiając natychmiastowe podparcie płytek. Szybkość rozpuszczania proszku HPMC wpływa zarówno na wydajność mieszania, jak i ostateczną jednorodność kleju. Niektóre modyfikowane produkty HPMC oferują lepszą rozpuszczalność, co skraca czas mieszania i zapobiega tworzeniu się grudek. Testy terenowe w rzeczywistych warunkach pracy pozostają najlepszym sposobem oceny rzeczywistej urabialności.

Ocena dostawców i zapewnienie jakości

Normy produkcyjne i certyfikaty

Renomowani dostawcy HPMC przestrzegają rygorystycznych protokołów kontroli jakości w całym procesie produkcyjnym, aby zapewnić stałą wydajność. Certyfikat ISO oznacza zgodność z międzynarodowymi normami zarządzania jakością w procesach produkcyjnych. Zgodność z rozporządzeniem REACH świadczy o zaangażowaniu w bezpieczeństwo chemiczne i odpowiedzialność za środowisko. Badania spójności poszczególnych partii zapewniają niezawodną wydajność w wielu cyklach produkcyjnych. Kompleksowe wsparcie techniczne i dokumentacja produktu pomagają klientom podejmować świadome decyzje dotyczące wyboru. Niektórzy dostawcy oferują rozwiązania HPMC dostosowane do konkretnych receptur klejów lub wymagań aplikacyjnych. Regularne audyty zakładów dostawców dodatkowo potwierdzają skuteczność praktyk kontroli jakości.

Wsparcie techniczne i rozwój produktu

Wiodący dostawcy HPMC zapewniają szerokie wsparcie techniczne, pomagając klientom optymalizować receptury klejów. Laboratoria aplikacyjne mogą przeprowadzać testy wydajności, wykorzystując konkretne receptury klejów i materiały do produkcji płytek. Zespoły badawczo-rozwojowe stale pracują nad ulepszaniem produktów HPMC i opracowywaniem innowacyjnych rozwiązań. Szczegółowe karty charakterystyki technicznej powinny zawierać wszystkie istotne parametry wydajności i metody badań. Niektórzy dostawcy oferują pomoc w opracowaniu receptur, aby pomóc w osiągnięciu pożądanych właściwości kleju. Możliwość dostarczania niestandardowych rozwiązań HPMC do unikalnych zastosowań świadczy o kompetencjach technicznych i zorientowaniu na klienta.

Często zadawane pytania

Jaka jest idealna lepkość HPMC dla klejów do płytek ceramicznych?

Większość klejów do płytek ceramicznych dobrze sprawdza się w przypadku średniolepkiego HPMC w zakresie 15 000–40 000 mPa·s, zapewniając zrównoważoną urabialność i retencję wody w typowych instalacjach.

Jak wielkość cząstek HPMC wpływa na wydajność kleju?

Drobniejsze proszki HPMC zazwyczaj rozpuszczają się szybciej i zapewniają gładszą konsystencję, natomiast grubsze proszki mogą charakteryzować się lepszym zatrzymywaniem wody i wolniejszym rozpuszczaniem.

Czy HPMC może poprawić wytrzymałość wiązania klejowego?

Chociaż HPMC wpływa przede wszystkim na urabialność i retencję wody, jego rola w zapewnieniu właściwego uwodnienia cementu pośrednio przyczynia się do uzyskania optymalnej wytrzymałości wiązania w utwardzonych klejach.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ