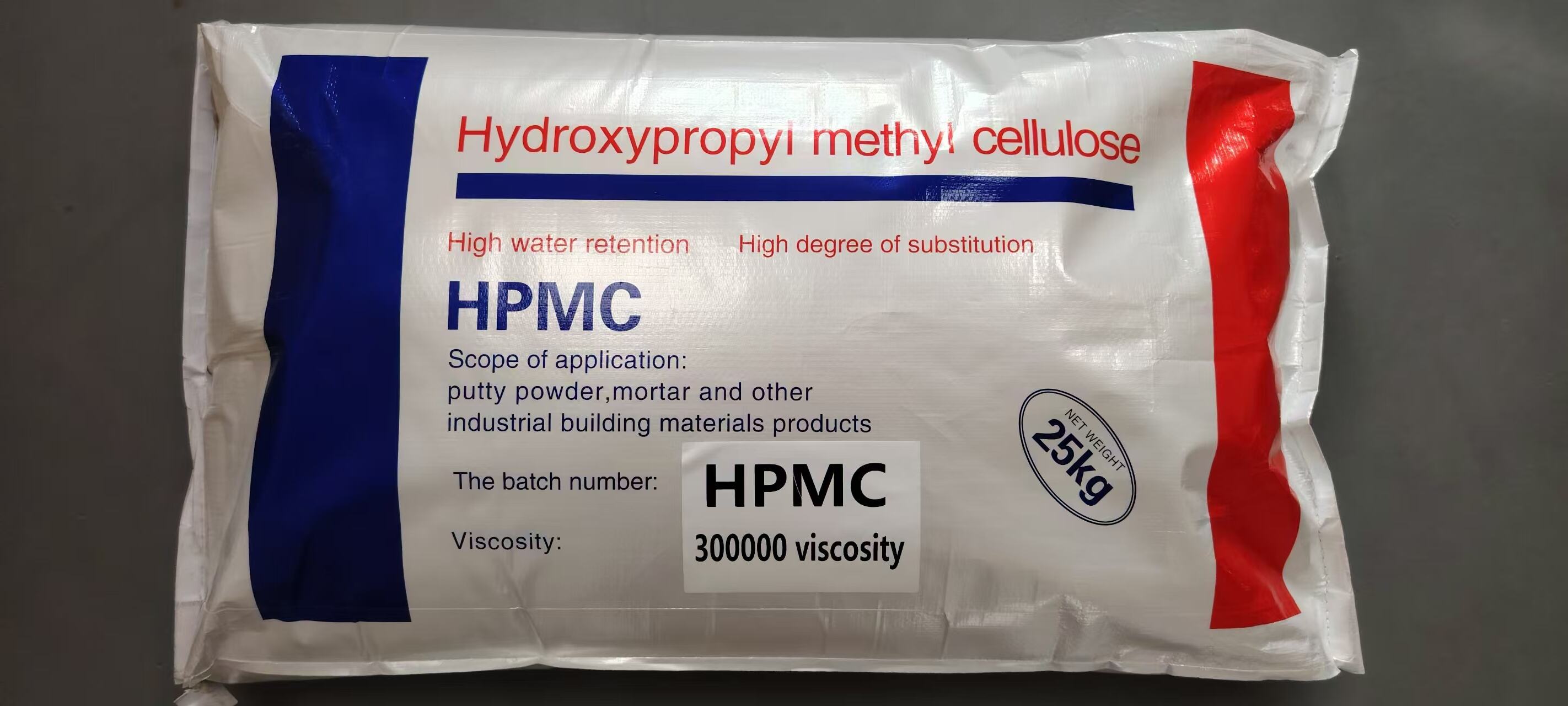

Kluczowa rola HPMC w poprawie wydajności kleju do płytek

Nowoczesne kleje do płytek w dużej mierze opierają się na specjalistycznych dodatkach, aby osiągnąć optymalną wydajność, Hydroksypropylometyloceluloza (HPMC) wyróżnia się jako jeden z najważniejszych składników. Ta pochodna eteru celulozy odgrywa fundamentalną rolę w określaniu dwóch kluczowych cech klejów do płytek: retencji wody i urabialności. Ponieważ specjaliści budowlani oczekują od swoich materiałów wyższej wydajności, zrozumienie wpływu HPMC na te właściwości staje się coraz ważniejsze. Unikalna struktura molekularna HPMC pozwala mu oddziaływać z cząsteczkami wody i cząsteczkami cementu w sposób, który znacząco poprawia właściwości kleju podczas aplikacji i utwardzania. Różne gatunki HPMC oferują różny stopień tych korzystnych efektów, dlatego właściwy wybór jest kluczowy dla osiągnięcia pożądanych rezultatów. Od małych projektów mieszkaniowych po duże instalacje komercyjne, obecność HPMC w klejach do płytek może oznaczać różnicę między udaną, trwałą instalacją a taką, która jest naznaczona awariami.

Jak HPMC poprawia retencję wody w klejach do płytek

Nauka stojąca za pojemnością wodną HPMC

HPMC posiada wyjątkową zdolność zatrzymywania wody w formułach klejów do płytek dzięki hydrofilowym łańcuchom polimerowym, które tworzą wiązania wodorowe z cząsteczkami wody. Po zmieszaniu z wodą polimery te tworzą żelową sieć, która stopniowo uwalnia wilgoć podczas procesu utwardzania. Ten kontrolowany mechanizm uwalniania wody zapewnia cząsteczkom cementu wystarczająco dużo czasu na prawidłowe uwodnienie, co prowadzi do silniejszych wiązań końcowych. Właściwości retencji wody HPMC stają się szczególnie cenne w gorących i suchych warunkach, gdzie szybkie parowanie wilgoci mogłoby negatywnie wpłynąć na wydajność kleju. Różne masy cząsteczkowe HPMC oferują zróżnicowane możliwości retencji wody, umożliwiając producentom dostosowanie produktów do konkretnych warunków klimatycznych. Wysokiej jakości HPMC zachowuje swoje właściwości retencji wody nawet po nałożeniu kleju na porowate podłoża, które normalnie szybko absorbowałyby wilgoć.

Praktyczne korzyści ze zwiększonej retencji wody

Lepsze zatrzymywanie wody, jakie zapewnia HPMC, przekłada się bezpośrednio na szereg praktycznych korzyści na placu budowy. Wydłużony czas otwarty pozwala instalatorom na regulację położenia płytek bez pośpiechu, co zmniejsza straty materiału i poprawia jakość montażu. Pełne uwodnienie cementu, możliwe dzięki HPMC, przekłada się na wyższą wytrzymałość na ściskanie i zginanie utwardzonego kleju. Zmniejszony skurcz podczas schnięcia minimalizuje naprężenia w spoinach płytek i zapobiega powstawaniu pęknięć i pustych miejsc pod płytkami. Stałe środowisko wilgoci, jakie zapewnia HPMC, sprzyja równomiernemu utwardzaniu całej warstwy kleju, niezależnie od porowatości podłoża. Korzyści te są szczególnie widoczne w przypadku płytek wielkoformatowych lub kamienia naturalnego, które wymagają dłuższego czasu regulacji. Prawidłowe zatrzymywanie wody zapobiega również powstawaniu słabych punktów w kleju, które mogłyby prowadzić do przyszłych uszkodzeń płytek.

Wpływ HPMC na urabialność kleju do płytek

Modyfikacja właściwości reologicznych w celu lepszego zastosowania

HPMC znacząco poprawia urabialność klejów do płytek, modyfikując ich właściwości reologiczne, aby uzyskać idealną równowagę między lepkością a płynnością. Łańcuchy polimerowe w HPMC oddziałują z innymi składnikami kleju, tworząc gładkie, spójne mieszanki, które łatwo się rozprowadzają, a jednocześnie są odporne na zacieki. Ta poprawiona urabialność pozwala na uzyskanie równomiernych karbów podczas nakładania kleju kielnią, zapewniając odpowiednie pokrycie i wytrzymałość wiązania. Działanie smarujące HPMC zmniejsza wysiłek wymagany podczas aplikacji, jednocześnie zachowując wystarczającą gęstość, aby utrzymać ciężar płytek podczas układania. Różne stopnie lepkości HPMC umożliwiają producentom tworzenie produktów od zapraw grubowarstwowych po rzadkie, samopoziomujące kleje. Stabilność temperaturowa HPMC pomaga utrzymać spójną urabialność w różnych warunkach klimatycznych, które mogłyby wpływać na wydajność kleju.

Zwiększanie wydajności i wyników aplikacji

Ulepszona urabialność dzięki HPMC przynosi wymierne korzyści podczas montażu płytek. Instalatorzy mogą uzyskać bardziej równomierne pokrycie klejem przy mniejszym wysiłku, co zmniejsza zmęczenie i zwiększa produktywność. Właściwości zapobiegające spływaniu kleju pomagają utrzymać pionowe warstwy na miejscu, co jest kluczowe w przypadku płytek ściennych i instalacji wielkoformatowych. Gładka, jednolita konsystencja minimalizuje powstawanie pęcherzyków powietrza podczas aplikacji, zapobiegając powstawaniu słabych punktów w warstwie kleju. Łatwe czyszczenie narzędzi oszczędza czas między aplikacjami i zmniejsza zużycie materiału. Lepsza rozprowadzalność pozwala na uzyskanie cieńszych, bardziej wydajnych warstw kleju bez utraty wydajności. Te udoskonalenia urabialności okazują się szczególnie cenne podczas pracy z trudnymi materiałami do układania płytek lub skomplikowanymi wzorami instalacji, które wymagają precyzji.

Wybór właściwego HPMC w celu uzyskania optymalnej wydajności

Zrozumienie zmian stopnia lepkości

Właściwości użytkowe HPMC w klejach do płytek różnią się znacząco w zależności od wybranej klasy lepkości, co sprawia, że właściwy wybór jest kluczowy. Klasy HPMC o niższej lepkości (zwykle poniżej 15 000 mPa·s) zapewniają doskonałą urabialność i idealnie nadają się do aplikacji cienkowarstwowych wymagających łatwego rozprowadzania. Klasy o średniej lepkości (15 000–60 000 mPa·s) zapewniają równowagę między urabialnością a odpornością na spływanie w przypadku klejów ogólnego przeznaczenia do płytek. Klasy o wysokiej lepkości (powyżej 60 000 mPa·s) zapewniają doskonałą retencję wody i właściwości zapobiegające spływaniu w przypadku aplikacji grubowarstwowych lub pionowych. Rozkład masy cząsteczkowej w obrębie każdej klasy również wpływa na wydajność, a węższe rozkłady zapewniają bardziej spójne rezultaty. Niektóre specjalistyczne produkty HPMC łączą w sobie różne charakterystyki lepkości, aby sprostać specyficznym wyzwaniom aplikacyjnym.

Dopasowanie właściwości HPMC do wymagań aplikacji

Wybór odpowiedniego gatunku HPMC wymaga starannego rozważenia kilku czynników specyficznych dla danego projektu. W przypadku instalacji płytek wielkoformatowych zazwyczaj korzystne jest zastosowanie HPMC o wyższej lepkości, który zapewnia dłuższy czas otwarty i lepszą odporność na spływanie. Systemy szybkowiążące mogą wykorzystywać zmodyfikowane gatunki HPMC, które zachowują urabialność, jednocześnie umożliwiając szybszy wzrost wytrzymałości. Zastosowania zewnętrzne często wymagają HPMC o zwiększonej retencji wody, aby przeciwdziałać wysychaniu pod wpływem wiatru i słońca. Warunki klimatyczne mają istotny wpływ na wybór HPMC, a cieplejsze środowiska wymagają większej retencji wody. Porowatość podłoża również odgrywa rolę, ponieważ bardziej chłonne powierzchnie wymagają klejów na bazie HPMC, które utrzymują wilgoć na linii wiązania. Zrozumienie tych zmiennych zapewnia optymalną wydajność kleju w każdej unikalnej sytuacji.

Rozważania techniczne dotyczące formulacji HPMC

Interakcja z innymi składnikami kleju

HPMC nie działa w izolacji, lecz oddziałuje z różnymi innymi składnikami w formułach klejów do płytek, kształtując końcowe właściwości produktu. Eter celulozy działa synergicznie z redyspergowalnymi proszkami polimerowymi, zwiększając elastyczność i wytrzymałość adhezyjną. HPMC wpływa na kinetykę hydratacji cementu, wpływając zarówno na czas wiązania, jak i na rozwój wytrzymałości. Obecność HPMC może modyfikować działanie innych dodatków, takich jak opóźniacze i przyspieszacze wiązania. Niektóre wypełniacze i rozcieńczalniki mogą wymagać określonych gatunków HPMC, aby zapobiec segregacji lub problemom z zapotrzebowaniem na wodę. Nowoczesne produkty HPMC są często projektowane tak, aby zapewnić optymalną wydajność z powszechnie stosowanymi rodzajami cementu stosowanymi w klejach do płytek. Te interakcje sprawiają, że kompleksowe testy są niezbędne podczas opracowywania lub modyfikowania formuł klejów.

Kontrola jakości i czynniki spójności

Wydajność HPMC w klejach do płytek zależy w dużej mierze od przestrzegania rygorystycznych standardów kontroli jakości w całym procesie produkcji. Spójność rozkładu masy cząsteczkowej w poszczególnych partiach zapewnia przewidywalne właściwości retencji wody i urabialności. Prawidłowy rozkład wielkości cząstek wpływa zarówno na szybkość rozpuszczania, jak i ostateczną wydajność wymieszanego kleju. Kontrola zawartości wilgoci zapobiega zbrylaniu i zapewnia równomierną dyspersję podczas mieszania. Poziom czystości wpływa nie tylko na wydajność, ale także na długoterminową stabilność kleju. Renomowani dostawcy HPMC wdrażają rygorystyczne protokoły testowe, aby zagwarantować stałe spełnianie tych parametrów jakościowych. Te czynniki jakościowe stają się szczególnie ważne dla producentów klejów, którzy muszą spełniać międzynarodowe standardy wydajności.

Często zadawane pytania

Jak stężenie HPMC wpływa na wydajność kleju?

Zwiększenie stężenia HPMC zazwyczaj poprawia retencję wody i lepkość, ale wymaga ostrożnego wyważenia, aby uniknąć nadmiernego zagęszczenia lub wydłużenia czasu wiązania w składzie kleju.

Czy HPMC można stosować w szybko wiążących klejach do płytek?

Dostępne są specjalistyczne gatunki HPMC, które zachowują korzystne właściwości, a jednocześnie umożliwiają szybszy czas wiązania wymagany w przypadku szybko wiążących systemów klejowych.

Czy HPMC wpływa na ostateczną wytrzymałość wiązania klejów do płytek?

Chociaż HPMC wpływa przede wszystkim na urabialność i retencję wody, jego rola w zapewnieniu właściwego uwodnienia cementu pośrednio przyczynia się do uzyskania optymalnej wytrzymałości wiązania w utwardzonych klejach.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ