タイル接着性能の向上におけるHPMCの重要な役割

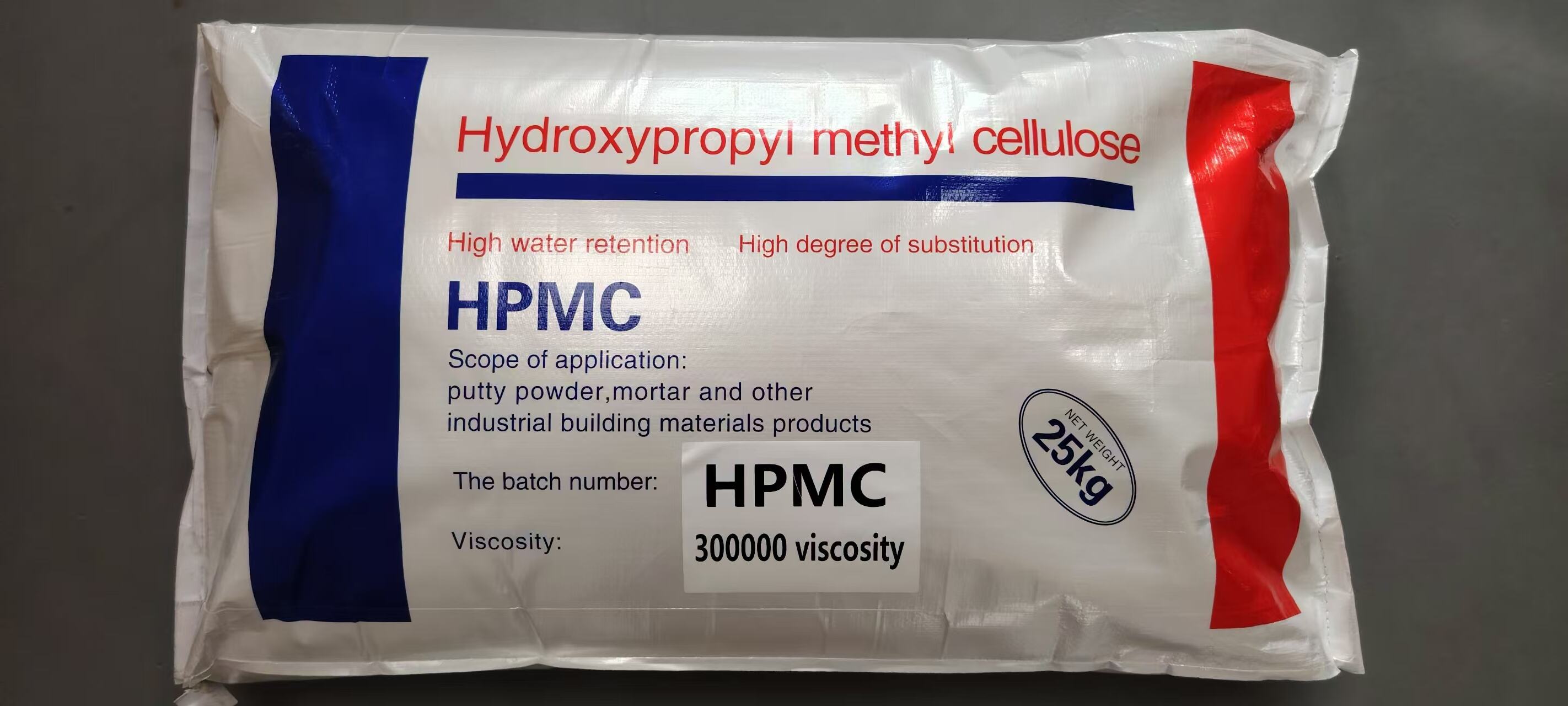

現代のタイル接着剤は、最適な性能を達成するために特殊な添加剤に大きく依存しており、 ヒドロキシプロピルメチルセルロース (HPMC) 最も重要な成分の一つとして際立っています。このセルロースエーテル誘導体は、タイル接着剤の2つの重要な特性、すなわち保水性と作業性を決定する上で重要な役割を果たします。建設専門家が材料に高い性能を求めるにつれて、HPMCがこれらの特性にどのように影響するかを理解することがますます重要になっています。HPMCのユニークな分子構造は、水分子やセメント粒子と相互作用し、塗布および硬化中の接着挙動を大幅に改善します。HPMCのグレードによってこれらの有益な効果の程度が異なるため、望ましい結果を得るには適切なHPMCを選択することが不可欠です。小規模な住宅プロジェクトから大規模な商業施設の設置まで、タイル接着剤にHPMCが含まれているかどうかは、成功して長持ちする設置と、失敗に悩まされる設置の違いを意味する可能性があります。

HPMCがタイル接着剤の保水性を向上させる仕組み

HPMCの保水能力の科学的根拠

HPMCは、水分子と水素結合を形成する親水性ポリマー鎖を有するため、タイル接着剤配合物内で優れた保水能力を有しています。水と混合すると、これらのポリマーはゲル状のネットワークを形成し、硬化プロセス中に徐々に水分を放出します。この制御された水分放出メカニズムにより、セメント粒子が適切に水和するのに十分な時間を確保し、最終的な接着強度を高めます。HPMCの保水特性は、急速な水分蒸発によって接着性能が損なわれる可能性のある高温または乾燥した条件下で特に有効です。HPMCの分子量によって保水能力が異なるため、配合者は特定の気候条件に合わせて製品をカスタマイズできます。高品質のHPMCは、通常は水分を急速に吸収してしまう多孔質の基材に接着剤を塗布した場合でも、優れた保水特性を維持します。

強化された水分保持の実際的な利点

HPMCによる優れた保水性は、現場での数々の実用的な利点に直接つながります。オープンタイムの延長により、施工者は慌てることなくタイルの位置を調整できるため、材料の無駄が減り、施工品質が向上します。HPMCによってセメントが完全に水和されるため、硬化した接着剤の圧縮強度と曲げ強度が向上します。乾燥時の収縮が抑えられるため、タイルの接着にかかるストレスが最小限に抑えられ、タイル下のひび割れや空洞の発生を防ぎます。HPMCによって作り出される一貫した水分環境は、基材の多孔性に関わらず、接着剤層全体の均一な硬化を促進します。これらの利点は、調整時間の長い大型タイルや天然石を扱う際に特に顕著になります。また、適切な保水性は、将来タイルの破損につながる可能性のある接着剤の脆弱部の形成を防ぎます。

HPMCがタイル接着剤の作業性に与える影響

レオロジー特性の改良によるより良い応用

HPMCは、タイル接着剤のレオロジー特性を改良することで粘度と流動性の理想的なバランスを実現し、作業性を大幅に向上させます。HPMCのポリマー鎖は接着剤中の他の成分と相互作用し、滑らかで凝集性のある混合物を生成します。この混合物は、塗布しやすく、垂れにくい性質を持っています。この作業性の向上により、接着剤をこてで塗布する際に均一なノッチ形成が可能になり、適切な塗布量と接着強度が確保されます。HPMCの潤滑効果により、塗布時の労力を軽減しながら、タイルの配置時にタイルの重量を支えるのに十分な粘性を維持します。HPMCの様々な粘度グレードにより、厚層モルタルから薄層のセルフレベリング接着剤まで、幅広い製品を作成できます。HPMCの温度安定性は、接着剤の性能に影響を与える可能性のあるさまざまな気象条件においても、一貫した作業性を維持するのに役立ちます。

アプリケーションの効率と結果の向上

HPMCによる作業性の向上は、タイル設置工程において目に見えるメリットをもたらします。設置作業者は、より少ない労力でより均一な接着剤塗布を実現できるため、疲労を軽減し、生産性を向上させることができます。垂れ防止特性により、壁タイルや大型タイルの設置において重要な、垂直方向の塗布状態を維持できます。滑らかで均一な粘度により、塗布中の空気の巻き込みを最小限に抑え、接着層の脆弱部を防ぎます。また、工具の洗浄が容易なため、塗布間隔を短縮し、工具での材料の無駄を削減します。塗布性の向上により、性能を犠牲にすることなく、より薄く効率的な接着剤層を形成できます。これらの作業性の向上は、扱いにくいタイル材質や、精度が求められる複雑な設置パターンを扱う際に特に有効です。

最適なパフォーマンスを得るための適切なHPMCの選択

粘度グレードの違いを理解する

タイル接着剤におけるHPMCの性能特性は、粘度グレードによって大きく異なるため、適切な選択が不可欠です。低粘度グレード(通常15,000 mPa·s未満)のHPMCは優れた作業性を提供し、塗布性を必要とする薄層用途に最適です。中粘度グレード(15,000~60,000 mPa·s)は、汎用タイル接着剤として作業性と垂れ防止性のバランスに優れています。高粘度グレード(60,000 mPa·s以上)は、厚層用途や垂直用途において優れた保水性と垂れ防止性を発揮します。各グレード内の分子量分布も性能に影響を与え、分布が狭いほど安定した結果が得られます。一部の特殊なHPMC製品は、複数の粘度特性を組み合わせることで、特定の用途の課題に対応しています。

HPMCプロパティとアプリケーション要件のマッチング

適切なHPMCグレードを選択するには、プロジェクト固有のいくつかの要素を慎重に検討する必要があります。大型タイルの設置には、通常、オープンタイムが長く、たわみ抵抗性に優れた高粘度HPMCが適しています。速硬化システムでは、作業性を維持しながら強度発現を速める改良HPMCグレードが使用される場合があります。屋外用途では、風や日光による乾燥を防ぐため、保水性を高めたHPMCが求められることがよくあります。気候条件はHPMCの選択に大きく影響し、高温環境ではより高い保水性が求められます。基材の多孔性も重要な役割を果たします。吸水性が高い表面では、接着面の水分を保持するHPMC配合の接着剤が必要になります。これらの変数を理解することで、それぞれの状況において最適な接着性能を確保できます。

HPMC製剤に関する技術的考察

他の接着剤成分との相互作用

HPMCは単独で作用するのではなく、タイル接着剤配合物中の様々な成分と相互作用し、最終製品の特性を決定します。セルロースエーテルは再分散性ポリマーパウダーと相乗的に作用し、柔軟性と接着強度の両方を向上させます。HPMCはセメントの水和反応速度に影響を与え、凝結時間と極限強度の発現の両方に影響を与えます。HPMCの存在は、遅延剤や促進剤などの他の添加剤のシステム内での作用を変化させる可能性があります。一部の充填剤や増量剤は、分離や水分要求の問題を防ぐために、特定のグレードのHPMCを必要とする場合があります。現代のHPMC製品は、タイル接着剤に使用される一般的なセメントタイプで最適な性能を発揮するように設計されていることがよくあります。これらの相互作用により、接着剤配合物の開発または変更には包括的な試験が不可欠です。

品質管理と一貫性の要因

タイル接着剤におけるHPMCの性能は、製造過程全体を通して厳格な品質管理基準を維持することに大きく依存します。バッチ間の分子量分布の一貫性は、予測可能な保水性と作業性特性を保証します。適切な粒度分布は、混合接着剤の溶解速度と最終的な性能の両方に影響を与えます。水分含有量の管理は、凝集を防ぎ、混合中の均一な分散を保証します。純度レベルは、接着剤の性能だけでなく、長期的な安定性にも影響を与えます。信頼できるHPMCサプライヤーは、これらの品質パラメータが一貫して満たされていることを保証するために、厳格な試験プロトコルを実施しています。これらの品質要因は、国際的な性能基準を満たす必要がある接着剤を製造するメーカーにとって特に重要です。

よくある質問

HPMC濃度は接着剤の性能にどのように影響しますか?

HPMC 濃度を高めると、一般的には保水性と粘度が向上しますが、接着剤配合物の過度の増粘や硬化時間の遅延を回避するために、慎重なバランス調整が必要です。

HPMC は速硬化タイル接着剤に使用できますか?

速硬化型接着剤システムに必要なより速い硬化時間に対応しながら、有益な特性を維持する特殊な HPMC グレードもご用意しています。

HPMC はタイル接着剤の最終的な接着強度に影響しますか?

HPMC は主に作業性と保水性に影響しますが、適切なセメント水和を確保する役割は、硬化した接着剤の最適な接着強度の達成に間接的に寄与します。

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ