HPMC性能における粘度変動の理解

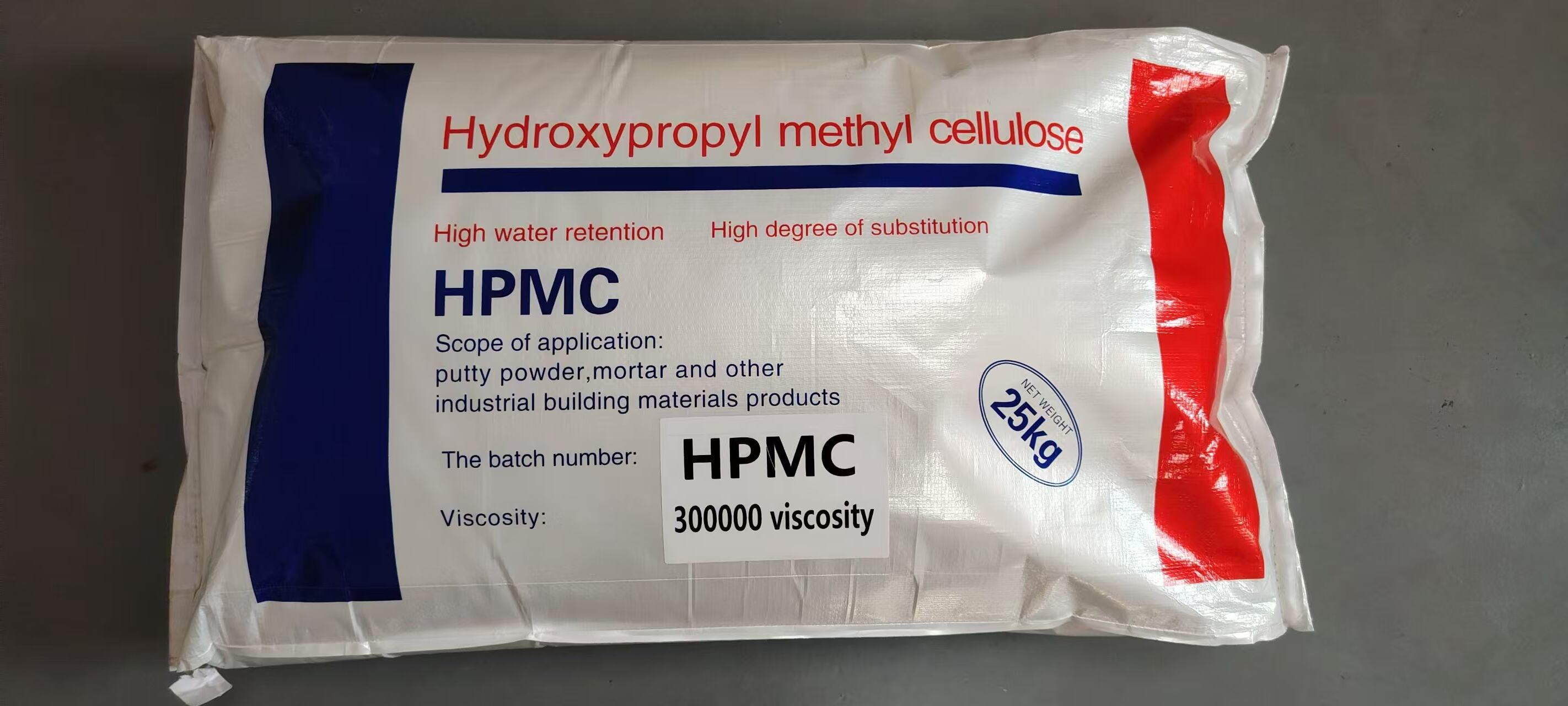

ヒドロキシプロピルメチルセルロース (HPMC) タイル接着剤の配合において、重要なレオロジー改質剤として機能し、粘度グレードが5,000から100,000 mPa・s以上まで製品性能に大きな影響を与える。高粘度と低粘度のHPMCの選択は、セメント系接着剤における水分保持性やオープン時間から垂れ抵抗、作業性に至るまであらゆる特性に影響を与える。高粘度HPMCは、接着剤マトリクス内で強固な三次元ネットワークを形成し、垂直施工用途において優れた垂れ抵抗性を発揮するが、混合に高いエネルギーを要する可能性がある。一方、低粘度HPMCは分散性に優れ、作業性が向上するため、スムーズなコテ作業が求められる薄層用途に適する。これらのHPMCグレード間の分子量の違いは、粘度だけでなく、硬化速度、皮膜形成能力、水分保持特性にも影響を与える。タイル接着剤の配合者は、基材の種類、タイルのサイズ、施工性能に影響を与える環境条件など、特定の用途要件に応じて、HPMCの粘度を慎重に選定する必要がある。

レオロジー特性および施工性

高粘度HPMCの特性

高粘度のHPMC(通常75,000〜100,000 mPa・s)は、タイル用接着剤において顕著なせん断減粘性を示します。これにより、コテでの圧力下で材料が流動する一方で、塗布後は垂れにくくなります。この流変特性により、高粘度HPMCは重量のあるタイルによって標準的な接着剤が変位されがちな大判タイル施工において最適です。高粘度HPMCの優れた保水能力により、オープンタイムが大幅に延長されるため、温暖な気候での施工や、正確なアラインメントを必要とする複雑なレイアウトにおいてもメリットがあります。ただし、高粘度HPMCを配合した接着剤の粘稠な性質により、混合および塗布時により多くの労力が必要となり、施工速度が低下する可能性があります。これらの配合剤の擬塑性(擬粘性)により、静的粘度が高いにもかかわらずコテ塗りが滑らかに行えます。この性質により、垂直面施工時の垂れを防ぎながらも、タイル背面の十分な濡れ性を維持することが可能です。また、高粘度HPMCは鉱物フィラーの懸濁性を高め、接着剤の保管および施工中の成分分離を防止します。

低粘度HPMCの利点

低粘度HPMC(15,000〜40,000 mPa・s)は、多くのタイル接着剤用途において好ましい取り扱い特性を提供します。これらのグレードは高粘度のものと比較して、より速やかに水和するため、適用前の長時間の混合や待機時間を必要としません。低粘度HPMCの低い分子量はコテ塗布時の抵抗を抑えるため、施工者はより効率的に、かつ身体的な負担を減らして作業できます。この特性は、滑らかで均一な接着剤層が特に重要となる薄層工法において特に有効です。低粘度HPMCは自らの垂れ抵抗がそれほど高くありませんが、フォーミュレーターは通常、他のレオロジー改質剤を添加したり、パウダー対液体比率を調整することで補います。低粘度HPMCの速い溶解速度により、高粘度グレードが温度管理された混合を必要とする冷水条件においても、より柔軟な対応が可能になります。これらの取扱い上の利点には、水保持性とオープンタイムにおけるトレードオフがあり、配合バランスに注意することが求められます。

水分保持性とオープンタイム性能

高粘度HPMC水分管理

高粘度HPMCが形成する広範なポリマーネットワークは、タイル接着剤内で混合水を保持する能力に優れており、多孔質な下地および大気への水分の喪失を緩やかにします。この優れた保水性により作業可能な時間が長期間維持され、高粘度HPMCは同等の添加量において、低粘度グレードと比較して一般的に30〜50%長いオープンタイムを提供します。高粘度HPMCから徐々に放出される水はセメントの完全な水和を促進し、最終的な接着強度の向上をもたらします。このような性質により、高粘度HPMCは、セメントボードや軽量コンクリートなど、接着剤から急速に水分を吸収してしまう吸水性の高い下地において特に有効です。高温または乾燥した気候においては、高粘度HPMCの保水性により接着剤性能を損なうような早期乾燥を防ぐ効果があります。また、高粘度HPMCが形成する厚いフィルムは、重要な硬化段階において下地からの水蒸気透過に対する効果的なバリアとしても機能します。

低粘度HPMC水和動力学

低粘度HPMCは、高粘度グレードと比較して十分ではあるが網羅性に劣る水分保持性を示すため、一部の用途で必要とされる速硬特性をもたらします。低粘度HPMCの小さなポリマーチェーンは、セメントの水和過程に水分をより容易に放出し、初期強度発現を促進します。この特性は、施工直後にタイル目地材を充填する必要があるタイトなスケジュールのプロジェクトに適しています。低粘度HPMCの低い水分保持性は、過剰な水分が問題を引き起こす可能性のある既存のタイルや防水シートなどの非吸収性下地において有利である場合もあります。フォーミュレーターは、オープンタイムの延長が必要な場合、メチルセルロースやデンプンエーテルなどの水分保持助剤と併用して低粘度HPMCの性能を高めることがよくあります。適切な水分保持性と適切な硬化時間のバランスにより、低粘度HPMCは極端な条件が関与しない多くの標準的なタイル施工において汎用性のある選択肢となります。

垂れ抵抗と塗布厚さ

高粘度HPMCの垂直性能

高粘度HPMCが形成する強靭なレオロジー構造は、厚層および垂直施工において卓越した垂れ抵抗性を提供します。これらの接着剤は、天井や頭上の面に施工する場合でも、重いセラミックタイルや石タイルを滑ることなく固定位置に保持することができます。高粘度HPMCを添加した接着剤の降伏値は、施工時の適正作業性を維持しながら、荷重下での変形を防止します。この特性は、一枚一枚のタイル重量が大きく、一般的な接着剤では垂れたり崩れたりしやすい大判タイル施工において特に重要です。高粘度HPMCにより、不揃いな下地や要求の高い施工に必要な十分な接着剤層を形成するために、12mm以上もの深さのノッチトローウェルを使用することが可能になります。また、高粘度HPMCが付与するコーシブ性(内聚性)により、タイル背面の接着剤の均一な厚みを維持でき、ひび割れや空洞の原因となる空隙を防ぎます。

低粘度HPMCによる薄層施工の利点

低粘度HPMCは、2〜6mmの接着層を必要とする薄層施工用途において優れた性能を発揮します。粘度が低いため、これらの配合材はならし作業が容易で、下地およびタイル裏面の双方に対して良好な密着性を示します。低粘度HPMCは表面の十分な濡れ性を促進し、薄い接着層における接着強度の発現を高めます。この特性により、低粘度HPMCは極度の垂れ抵抗が必要とされない標準的な下地や小型タイルに最適です。また、低粘度であることはタイル接着剤のポンプ輸送や機械施工においても利点があります。高粘度グレードと比較して、低粘度HPMCは接着層の再作業をやや頻繁に行う必要があるかもしれませんが、自己流動性に優れており、タイル張りの完全なフラット仕上げを実現するのに役立ちます。寸法安定性を備えた製造パネルや精度の高い研削タイルにおいては、低粘度HPMCは要求される薄く均一な接着層を維持するのに役立ちます。

配合シナジーおよび添加剤の組み合わせ

高粘度HPMCブレンドの最適化

高粘度HPMCは、補完的な添加剤と組み合わせて使用することで、性能を最大限に引き出しつつ、潜在的な欠点を抑えることができます。再分散性ポリマーパウダー(RPP)は、高粘度HPMCと協働して作用し、垂れ抵抗を犠牲にすることなく柔軟性を高めます。少量のレオロジー改質剤を添加することで、高粘度HPMCを混合するために必要なエネルギーを減らしつつ、その好ましい施工性を維持することが可能です。一部の製造業者は、作業性と性能のバランスを取るために、中粘度HPMCを高粘度グレードとブレンドして使用しています。高粘度HPMC配合物の水要求量は、実用的な水対粉末比において十分な作業性を維持するために、高性能減水剤や水量調整剤の調整が必要となることが多いです。こうした最適化されたブレンド材により、高粘度HPMCはその強度および水分保持性の利点を発揮しながら、現場での施工が困難になることがありません。

低粘度HPMC性能の向上

低粘度HPMCは、他の添加物が特殊な特性を付与する改質タイル接着剤のベースとして頻繁に使用されます。デンプンエーテルを配合することで、オープンタイムを長くする必要がある場合における低粘度HPMCの保水性を高めることができます。撥水剤は低粘度HPMCとよく配合され、湿気の多い場所や外装用途に適した接着剤が作られます。低粘度HPMCは速く水和するため、速硬化型の配合においては硬化促進剤と併用するのが理想的です。一部の製造業者は、混合粘度を大幅に増加させることなくクラック抵抗性を改善するために、低粘度HPMCにセルロースファイバーを組み合わせています。多様な添加剤と低粘度HPMCの親和性により、特殊なタイル接着剤製品の開発における汎用性のある出発点となります。これらの配合戦略により、低粘度HPMCは多様な用途条件に対応しつつ、本来持つ取り扱いの利点を維持することが可能になります。

よくある質問

高粘度と低粘度のHPMCをタイル接着剤に混合することはできますか?

はい、多くの配合者は異なる粘度のHPMCを混合して、独自の粘度プロファイルを作り出しています。一般的な方法としては、70〜80%の高粘度HPMCと20〜30%の低粘度グレードを混合して、垂れ抵抗性と作業性のバランスを取っています。混合比率は特定の性能要件によって異なり、最適化には通常、広範な試験が必要です。

HPMCの粘度は接着剤のポットライフにどのように影響しますか?

高粘度HPMCはその遅い水和速度と高い保水性により、ポットライフをわずかに延長する傾向があります。一方、低粘度HPMCは混合後に粘度上昇が速やかに起こる可能性がありますが、通常、ポットライフ全体を通してより安定した作業性を提供します。実際のポットライフはHPMCの粘度単独よりもセメントの化学組成や他の添加剤に大きく依存します。

床暖房工事にはどの粘度のHPMCが適していますか?

高粘度のHPMCは、熱応力によるクラックに対して優れた耐性を示し、基材の動きにもより適応できるため、床暖房用として一般的に好まれます。さらに、優れた保水性により、床暖房システムによって起こり得る急激な乾燥を防ぐ効果もあります。最適な性能を得るために、中程度から高粘度の混合物を使用する配合設計者もいます。

HPMCの粘度選択は接着剤の塗布率に影響を与えますか?

低粘度のHPMCは、薄塗り施工において広げやすいためやや優れた被覆性を示しますが、厚塗り施工においては高粘度のHPMCの方が適切なコテ仕上げ性を得るためにより多くの材料が必要になる場合があります。同等の添加量で極端に異なる粘度グレードを比較した場合、実際の被覆率の差は一般的に5~10%程度です。

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ