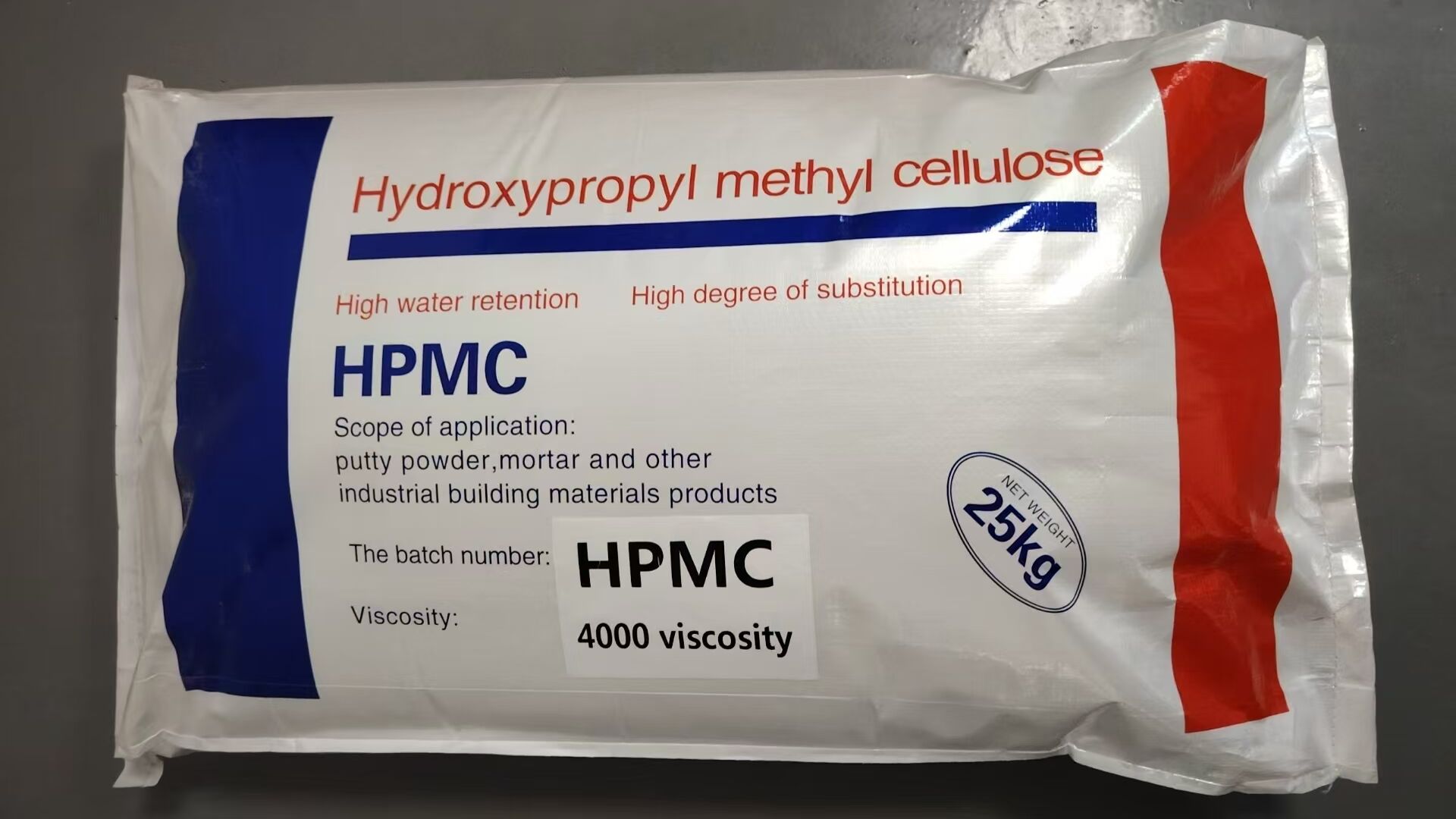

Selezione della polvere HPMC ottimale per adesivi per piastrelle ad alte prestazioni

La qualità e le prestazioni degli adesivi per piastrelle dipendono in modo significativo dalla scelta del giusto Polvere di idrossipropilmetilcellulosa (HPMC) , un additivo fondamentale che influenza molteplici aspetti del comportamento dell'adesivo. I professionisti dell'edilizia sono consapevoli che non tutti i prodotti HPMC offrono gli stessi risultati, rendendo essenziale una selezione adeguata per ottenere installazioni di piastrelle affidabili e durature. Diversi fattori, tra cui il grado di viscosità, la distribuzione granulometrica e i livelli di purezza, determinano le prestazioni di una polvere HPMC in specifiche formulazioni adesive. Il mercato offre numerose opzioni di HPMC, ciascuna con caratteristiche uniche che la rendono adatta a diversi scenari applicativi. Dagli adesivi per piastrelle in ceramica a strato sottile alle malte per pietra naturale a strato spesso, la polvere HPMC ideale deve essere perfettamente in linea con l'uso previsto e i requisiti prestazionali dell'adesivo. La comprensione di questi criteri di selezione aiuta produttori e appaltatori a ottimizzare le loro formulazioni adesive per risultati superiori.

Parametri chiave per la valutazione della qualità dell'HPMC

Caratteristiche di viscosità e impatto sulle prestazioni

Il grado di viscosità della polvere di HPMC rappresenta uno dei fattori di selezione più critici, in quanto influenza direttamente la lavorabilità e le proprietà applicative dell'adesivo. L'HPMC a bassa viscosità (5.000-15.000 mPa·s) crea adesivi più fluidi, ideali per applicazioni a letto sottile e piastrelle di piccole dimensioni, dove la facile spalmabilità è fondamentale. I gradi di viscosità media (15.000-60.000 mPa·s) offrono prestazioni bilanciate per adesivi per piastrelle di uso generale utilizzati in tipici progetti residenziali e commerciali. L'HPMC ad alta viscosità (oltre 60.000 mPa·s) offre una resistenza alla colatura superiore e la ritenzione idrica necessaria per piastrelle di grande formato e applicazioni verticali. Il metodo di misurazione della viscosità e la concentrazione utilizzati per i test influiscono significativamente sui valori riportati, rendendo difficile il confronto tra i fornitori in assenza di test standardizzati. Alcuni prodotti HPMC avanzati offrono profili di viscosità modificati che mantengono la lavorabilità, offrendo al contempo caratteristiche prestazionali migliorate in condizioni specifiche.

Standard di purezza e composizione chimica

La polvere di HPMC di alta qualità per adesivi per piastrelle deve soddisfare rigorosi requisiti di purezza per garantire prestazioni costanti ed evitare potenziali problemi. Il grado di sostituzione (DS) dei gruppi metossilici e la sostituzione molare (MS) dei gruppi idrossipropossilici determinano proprietà critiche come solubilità, gelificazione termica e capacità di ritenzione idrica. Impurità come sali residui o sottoprodotti del processo di produzione possono influire negativamente sulle prestazioni dell'adesivo e sulla sua stabilità a lungo termine. I fornitori di HPMC affidabili forniscono certificati di analisi dettagliati che documentano questi parametri chimici per ogni lotto. L'HPMC di grado alimentare spesso supera i requisiti di purezza per le applicazioni edili, ma potrebbe non offrire le caratteristiche prestazionali specifiche necessarie per gli adesivi per piastrelle. Il processo di produzione e la qualità delle materie prime influenzano significativamente la purezza e la costanza delle prestazioni dell'HPMC finale.

Criteri di selezione HPMC specifici per applicazione

Abbinamento delle proprietà HPMC ai tipi di piastrelle

Diversi materiali per piastrelle richiedono caratteristiche specifiche di HPMC per garantire un'adesione ottimale e prestazioni a lungo termine. Le piastrelle in gres porcellanato con basso assorbimento d'acqua richiedono polveri di HPMC che migliorano la bagnabilità e il contatto con il retro liscio della piastrella. Le installazioni in pietra naturale beneficiano di HPMC con una maggiore ritenzione idrica per prevenire l'essiccazione prematura e la formazione di macchie sui materiali porosi. Le piastrelle di grande formato necessitano di gradi di HPMC che offrano un tempo aperto prolungato e eccellenti proprietà anti-colata. Gli adesivi per piastrelle a mosaico offrono prestazioni migliori con HPMC a bassa viscosità, che consente di ottenere strati di adesivo sottili e uniformi. Le installazioni di piastrelle in vetro richiedono HPMC accuratamente selezionati che non causino imperfezioni visive né influiscano sulla trasmissione della luce. Anche le caratteristiche di dilatazione termica del materiale delle piastrelle dovrebbero influenzare la selezione di HPMC per garantire capacità di movimento compatibili.

Clima e Considerazioni Ambientali

L'ambiente di progetto gioca un ruolo cruciale nella scelta della polvere di HPMC più adatta per gli adesivi per piastrelle. I climi caldi e secchi richiedono HPMC con eccezionali capacità di ritenzione idrica per prevenire una rapida perdita di umidità. Gli ambienti umidi potrebbero richiedere gradi di HPMC modificati, resistenti all'eccessivo assorbimento di umidità durante la polimerizzazione. Le applicazioni in esterni richiedono HPMC che mantenga la stabilità in caso di esposizione ai raggi UV e variazioni di temperatura. Le installazioni in climi freddi beneficiano delle polveri di HPMC che accelerano l'idratazione prevenendo al contempo i danni da gelo e disgelo. I progetti ad alta quota affrontano sfide specifiche che potrebbero richiedere prodotti HPMC appositamente formulati. Alcuni produttori offrono miscele di HPMC specifiche per ogni clima, progettate per affrontare sistematicamente queste variabili ambientali.

Requisiti di prestazione tecnica

Ritenzione idrica e ottimizzazione del tempo di apertura

L'elevata capacità di ritenzione idrica è una delle proprietà più apprezzate dell'HPMC negli adesivi per piastrelle, influendo direttamente sulla lavorabilità e sull'idratazione del cemento. La polvere di HPMC di alta qualità dovrebbe mantenere un'adeguata umidità all'interfaccia adesivo-piastrella anche quando applicata su substrati assorbenti. Il meccanismo di ritenzione idrica dell'HPMC coinvolge sia il legame chimico che l'intrappolamento fisico delle molecole d'acqua all'interno della sua matrice polimerica. I requisiti di tempo aperto variano significativamente a seconda delle dimensioni delle piastrelle, con formati più grandi che richiedono periodi di adattamento più lunghi forniti da specifici gradi di HPMC. Alcuni prodotti HPMC avanzati offrono profili di rilascio dell'acqua dipendenti dalla temperatura che si adattano automaticamente alle condizioni ambientali. Testare la ritenzione idrica in condizioni di applicazione realistiche fornisce i dati prestazionali più accurati per il confronto.

Caratteristiche di lavorabilità e applicazione

La polvere di HPMC ideale migliora la lavorabilità dell'adesivo senza compromettere altri aspetti prestazionali come la forza di adesione o il tempo di presa. La consistenza liscia e omogenea consente una facile miscelazione e applicazione, mantenendo al contempo un'adeguata tenuta dell'intaglio. L'effetto lubrificante dell'HPMC dovrebbe ridurre la resistenza alla spatola senza causare scivolamenti o colature eccessivi. La selezione ottimale di HPMC consente di ottenere adesivi facili da pulire dagli utensili, pur mantenendo un'eccellente adesività a umido per un supporto immediato delle piastrelle. La velocità di dissoluzione della polvere di HPMC influisce sia sull'efficienza di miscelazione che sull'omogeneità finale dell'adesivo. Alcuni prodotti HPMC modificati offrono caratteristiche di solubilità migliorate che riducono i tempi di miscelazione e prevengono la formazione di grumi. I test sul campo in condizioni di lavoro reali rimangono il modo migliore per valutare le reali prestazioni di lavorabilità.

Valutazione dei fornitori e garanzia della qualità

Standard di produzione e certificazioni

I fornitori di HPMC affidabili aderiscono a rigorosi protocolli di controllo qualità durante l'intero processo produttivo per garantire prestazioni costanti. La certificazione ISO attesta la conformità agli standard internazionali di gestione della qualità per i processi produttivi. La conformità al REACH dimostra l'impegno per la sicurezza chimica e la responsabilità ambientale. I test di coerenza lotto per lotto garantiscono prestazioni affidabili in più cicli di produzione. Un supporto tecnico completo e la documentazione di prodotto aiutano i clienti a prendere decisioni di selezione consapevoli. Alcuni fornitori offrono soluzioni HPMC personalizzate, studiate su misura per specifiche formulazioni di adesivi o requisiti applicativi. Audit periodici degli stabilimenti dei fornitori forniscono un'ulteriore garanzia delle pratiche di controllo qualità.

Supporto tecnico e sviluppo del prodotto

I principali fornitori di HPMC offrono un ampio supporto tecnico per aiutare i clienti a ottimizzare le formulazioni dei loro adesivi. I laboratori applicativi possono condurre test prestazionali utilizzando specifiche ricette di adesivi e materiali per piastrelle. I team di ricerca e sviluppo lavorano costantemente per migliorare i prodotti HPMC e sviluppare soluzioni innovative. Le schede tecniche dettagliate dovrebbero includere tutti i parametri prestazionali e i metodi di prova pertinenti. Alcuni fornitori offrono assistenza nella formulazione per contribuire al raggiungimento delle caratteristiche adesive desiderate. La capacità di fornire soluzioni HPMC personalizzate per applicazioni specifiche dimostra competenza tecnica e attenzione al cliente.

Domande Frequenti

Qual è la viscosità HPMC ideale per gli adesivi per piastrelle in ceramica?

La maggior parte degli adesivi per piastrelle in ceramica funziona bene con HPMC a viscosità media compresa tra 15.000 e 40.000 mPa·s, garantendo lavorabilità equilibrata e ritenzione idrica per installazioni tipiche.

In che modo la dimensione delle particelle di HPMC influisce sulle prestazioni dell'adesivo?

Le polveri HPMC più fini in genere si dissolvono più rapidamente e garantiscono una consistenza più omogenea, mentre le qualità più grossolane possono offrire una migliore ritenzione idrica e caratteristiche di dissoluzione più lente.

L'HPMC può migliorare la resistenza dell'adesione?

Sebbene l'HPMC influisca principalmente sulla lavorabilità e sulla ritenzione idrica, il suo ruolo nel garantire la corretta idratazione del cemento contribuisce indirettamente al raggiungimento di una resistenza di adesione ottimale negli adesivi induriti.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ