Il ruolo critico dell'HPMC nel migliorare le prestazioni degli adesivi per piastrelle

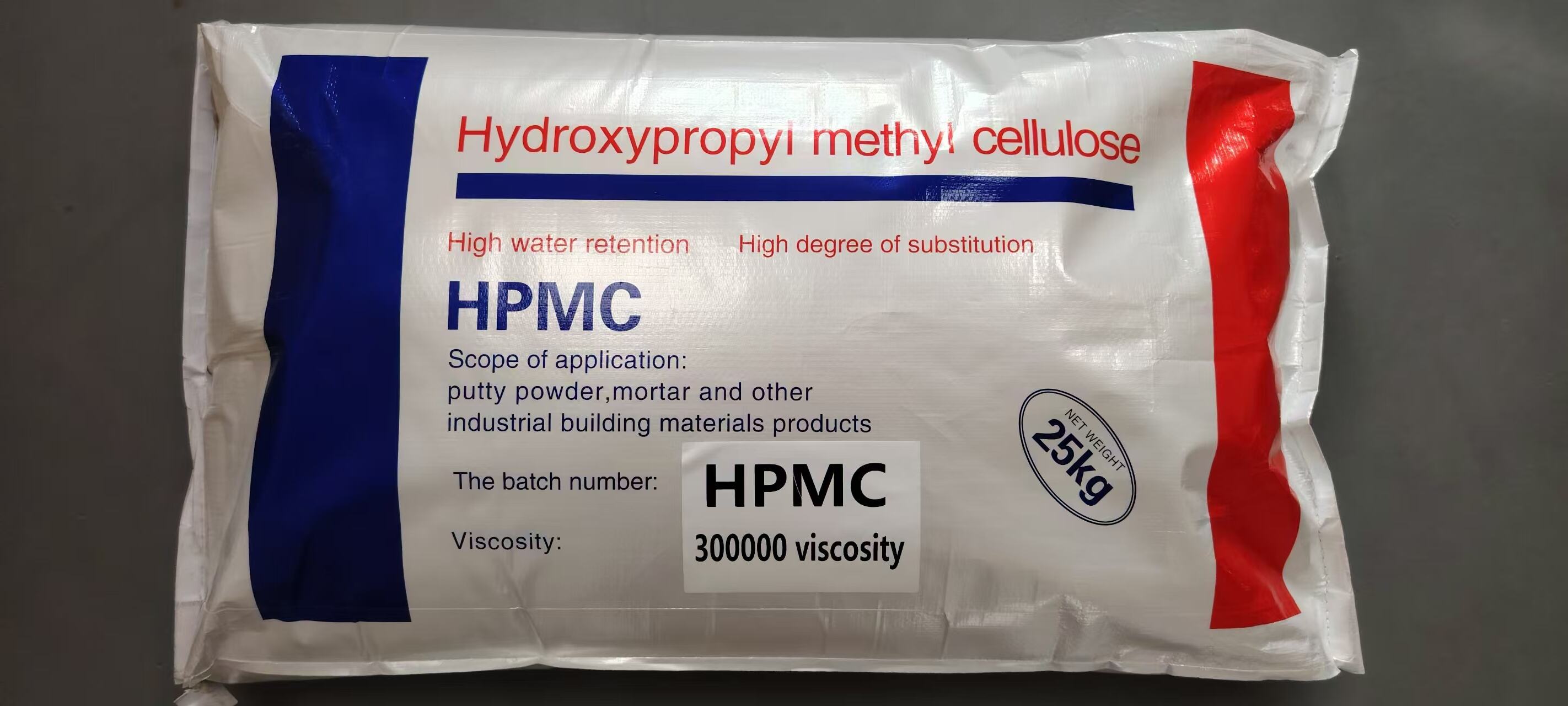

Gli adesivi per piastrelle moderni si basano in gran parte su additivi specializzati per ottenere prestazioni ottimali, con IDROSIPROPIL METILCELLOSA (HPMC) distinguendosi come uno dei componenti più cruciali. Questo derivato dell'etere di cellulosa svolge un ruolo fondamentale nel determinare due caratteristiche chiave degli adesivi per piastrelle: la ritenzione idrica e la lavorabilità. Poiché i professionisti dell'edilizia richiedono prestazioni più elevate dai loro materiali, comprendere come l'HPMC influenzi queste proprietà diventa sempre più importante. La struttura molecolare unica dell'HPMC gli consente di interagire con le molecole d'acqua e le particelle di cemento in modi che migliorano significativamente il comportamento dell'adesivo durante l'applicazione e la polimerizzazione. Diversi gradi di HPMC offrono diversi gradi di questi effetti benefici, rendendo essenziale una selezione adeguata per ottenere i risultati desiderati. Dai piccoli progetti residenziali alle installazioni commerciali su larga scala, la presenza di HPMC negli adesivi per piastrelle può fare la differenza tra un'installazione riuscita e duratura e una costellata di fallimenti.

Come l'HPMC migliora la ritenzione idrica negli adesivi per piastrelle

La scienza alla base della capacità di ritenzione idrica dell'HPMC

L'HPMC possiede un'eccezionale capacità di trattenere l'acqua nelle formulazioni di adesivi per piastrelle grazie alle sue catene polimeriche idrofile che formano legami a idrogeno con le molecole d'acqua. Miscelati con acqua, questi polimeri creano una rete gelatinosa che rilascia gradualmente l'umidità durante il processo di polimerizzazione. Questo meccanismo di rilascio controllato dell'acqua garantisce alle particelle di cemento il tempo necessario per idratarsi correttamente, garantendo legami finali più forti. Le proprietà di ritenzione idrica dell'HPMC diventano particolarmente preziose in condizioni di caldo o secco, dove una rapida evaporazione dell'umidità potrebbe altrimenti compromettere le prestazioni dell'adesivo. Diversi pesi molecolari dell'HPMC offrono diverse capacità di ritenzione idrica, consentendo ai formulatori di adattare i prodotti a specifiche condizioni climatiche. L'HPMC di alta qualità mantiene le sue proprietà di ritenzione idrica anche quando gli adesivi vengono applicati su substrati porosi che normalmente assorbirebbero rapidamente l'umidità.

Benefici pratici di una migliore ritenzione idrica

La migliore ritenzione idrica offerta da HPMC si traduce direttamente in diversi vantaggi pratici in cantiere. Il tempo aperto prolungato consente agli installatori di regolare il posizionamento delle piastrelle senza fretta, riducendo gli sprechi di materiale e migliorando la qualità della posa. La completa idratazione del cemento, consentita da HPMC, si traduce in una maggiore resistenza a compressione e flessione nell'adesivo indurito. Il ridotto ritiro durante l'asciugatura riduce al minimo le sollecitazioni sugli incollaggi delle piastrelle e previene la formazione di crepe o cavità sotto le piastrelle. L'ambiente di umidità costante creato da HPMC favorisce una polimerizzazione uniforme in tutto lo strato di adesivo, indipendentemente dalla porosità del substrato. Questi vantaggi diventano particolarmente evidenti quando si lavora con piastrelle di grande formato o pietra naturale che richiedono tempi di regolazione più lunghi. Una corretta ritenzione idrica previene inoltre la formazione di zone deboli nell'adesivo che potrebbero causare futuri cedimenti delle piastrelle.

L'impatto dell'HPMC sulla lavorabilità degli adesivi per piastrelle

Modifica delle proprietà reologiche per una migliore applicazione

L'HPMC migliora significativamente la lavorabilità degli adesivi per piastrelle modificandone le caratteristiche reologiche per creare l'equilibrio ideale tra viscosità e fluidità. Le catene polimeriche dell'HPMC interagiscono con gli altri componenti dell'adesivo per produrre miscele lisce e coesive, facili da stendere ma resistenti alla colatura. Questa migliorata lavorabilità consente una formazione di intagli uniforme durante l'applicazione dell'adesivo con una cazzuola, garantendo una copertura e un'adesione adeguate. L'effetto lubrificante dell'HPMC riduce lo sforzo richiesto durante l'applicazione, mantenendo al contempo una consistenza sufficiente a sostenere il peso delle piastrelle durante il posizionamento. I diversi gradi di viscosità dell'HPMC consentono ai formulatori di creare prodotti che spaziano dalle malte a letto spesso agli adesivi autolivellanti a bassa viscosità. La stabilità termica dell'HPMC contribuisce a mantenere una lavorabilità costante in diverse condizioni climatiche che potrebbero altrimenti influire sulle prestazioni dell'adesivo.

Migliorare l'efficienza e i risultati delle applicazioni

I miglioramenti nella lavorabilità offerti da HPMC portano a vantaggi tangibili durante i processi di posa delle piastrelle. Gli installatori possono ottenere una copertura adesiva più uniforme con meno sforzo, riducendo l'affaticamento e aumentando la produttività. Le proprietà anti-colata aiutano a mantenere in posizione le applicazioni verticali, cruciali per le piastrelle da rivestimento e le installazioni di grande formato. La consistenza liscia e omogenea riduce al minimo l'intrappolamento di aria durante l'applicazione, prevenendo punti deboli nel letto di adesivo. La facile pulizia degli utensili consente di risparmiare tempo tra le applicazioni e riduce lo spreco di materiale. La migliore spalmabilità consente di ottenere strati di adesivo più sottili ed efficienti senza compromettere le prestazioni. Questi miglioramenti nella lavorabilità si rivelano particolarmente utili quando si lavora con materiali per piastrelle difficili o schemi di installazione complessi che richiedono precisione.

Selezione dell'HPMC giusto per prestazioni ottimali

Comprensione delle variazioni del grado di viscosità

Le caratteristiche prestazionali dell'HPMC negli adesivi per piastrelle variano significativamente a seconda del grado di viscosità selezionato, rendendo cruciale la scelta corretta. I gradi di HPMC a bassa viscosità (tipicamente inferiori a 15.000 mPa·s) offrono un'eccellente lavorabilità e sono ideali per applicazioni a letto sottile che richiedono una facile spalmabilità. I gradi a media viscosità (15.000-60.000 mPa·s) offrono un equilibrio tra lavorabilità e resistenza alla colatura per adesivi per piastrelle di uso generale. I gradi ad alta viscosità (superiori a 60.000 mPa·s) offrono una ritenzione idrica superiore e proprietà anti-colatura per applicazioni a letto spesso o verticali. Anche la distribuzione del peso molecolare all'interno di ciascun grado influisce sulle prestazioni, con distribuzioni più strette che forniscono risultati più uniformi. Alcuni prodotti HPMC specializzati combinano diverse caratteristiche di viscosità per affrontare specifiche sfide applicative.

Abbinamento delle proprietà HPMC ai requisiti dell'applicazione

La scelta del grado di HPMC appropriato richiede un'attenta valutazione di diversi fattori specifici del progetto. Le installazioni di piastrelle di grande formato beneficiano in genere di HPMC a maggiore viscosità, che offre un tempo aperto prolungato e una migliore resistenza alla colatura. I sistemi a presa rapida possono utilizzare gradi di HPMC modificati che mantengono la lavorabilità consentendo al contempo uno sviluppo più rapido della resistenza. Le applicazioni esterne spesso richiedono HPMC con una maggiore ritenzione idrica per contrastare l'essiccazione causata dal vento e dall'esposizione al sole. Le condizioni climatiche influenzano significativamente la scelta dell'HPMC, con ambienti più caldi che richiedono una maggiore capacità di ritenzione idrica. Anche la porosità del substrato gioca un ruolo importante, poiché le superfici più assorbenti necessitano di adesivi formulati con HPMC che mantengano l'umidità sulla linea di giunzione. La comprensione di queste variabili garantisce prestazioni adesive ottimali in ogni situazione specifica.

Considerazioni tecniche per le formulazioni HPMC

Interazione con altri componenti adesivi

L'HPMC non agisce in modo isolato, ma interagisce con vari altri componenti nelle formulazioni degli adesivi per piastrelle per definire le caratteristiche finali del prodotto. L'etere di cellulosa agisce in sinergia con le polveri polimeriche ridisperdibili per migliorare sia la flessibilità che la resistenza adesiva. L'HPMC influenza la cinetica di idratazione del cemento, influenzando sia il tempo di presa che lo sviluppo della resistenza finale. La presenza di HPMC può modificare il funzionamento di altri additivi, come ritardanti o acceleranti, nel sistema. Alcuni filler e additivi potrebbero richiedere gradi specifici di HPMC per prevenire problemi di segregazione o di richiesta d'acqua. I moderni prodotti HPMC sono spesso progettati per fornire prestazioni ottimali con i comuni tipi di cemento utilizzati negli adesivi per piastrelle. Queste interazioni rendono essenziali test approfonditi durante lo sviluppo o la modifica delle formulazioni degli adesivi.

Fattori di controllo qualità e coerenza

Le prestazioni dell'HPMC negli adesivi per piastrelle dipendono fortemente dal mantenimento di rigorosi standard di controllo qualità durante tutta la produzione. La costanza nella distribuzione del peso molecolare da lotto a lotto garantisce caratteristiche di ritenzione idrica e lavorabilità prevedibili. Una corretta distribuzione granulometrica influisce sia sulla velocità di dissoluzione che sulle prestazioni finali dell'adesivo miscelato. Il controllo del contenuto di umidità previene la formazione di grumi e garantisce una dispersione uniforme durante la miscelazione. I livelli di purezza influenzano non solo le prestazioni, ma anche la stabilità a lungo termine dell'adesivo. I fornitori di HPMC affidabili implementano rigorosi protocolli di test per garantire il rispetto costante di questi parametri qualitativi. Questi fattori qualitativi diventano particolarmente importanti per i produttori di adesivi che devono soddisfare gli standard prestazionali internazionali.

Domande Frequenti

In che modo la concentrazione di HPMC influisce sulle prestazioni dell'adesivo?

L'aumento della concentrazione di HPMC migliora generalmente la ritenzione idrica e la viscosità, ma richiede un attento bilanciamento per evitare un eccessivo addensamento o tempi di presa ritardati nella formulazione dell'adesivo.

L'HPMC può essere utilizzato negli adesivi per piastrelle a presa rapida?

Sono disponibili gradi HPMC specializzati che mantengono proprietà vantaggiose, pur adattandosi ai tempi di presa più rapidi richiesti nei sistemi adesivi a presa rapida.

L'HPMC influisce sulla resistenza finale dell'adesione degli adesivi per piastrelle?

Sebbene l'HPMC influenzi principalmente la lavorabilità e la ritenzione idrica, il suo ruolo nel garantire la corretta idratazione del cemento contribuisce indirettamente al raggiungimento di una resistenza di adesione ottimale negli adesivi induriti.

Indice

- Il ruolo critico dell'HPMC nel migliorare le prestazioni degli adesivi per piastrelle

- Come l'HPMC migliora la ritenzione idrica negli adesivi per piastrelle

- L'impatto dell'HPMC sulla lavorabilità degli adesivi per piastrelle

- Selezione dell'HPMC giusto per prestazioni ottimali

- Considerazioni tecniche per le formulazioni HPMC

- Domande Frequenti

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ