Sélection de la poudre HPMC optimale pour des adhésifs à carrelage haute performance

La qualité et les performances des adhésifs à carrelage dépendent largement du choix de la Hydroxypropylméthylcellulose (HPMC) poudre , un additif essentiel qui influence de nombreux aspects du comportement des adhésifs. Les professionnels du bâtiment savent que tous les produits HPMC n'offrent pas des résultats équivalents, ce qui rend essentiel un choix approprié pour garantir des installations de carrelage fiables et durables. Plusieurs facteurs, tels que la viscosité, la distribution de la taille des particules et les niveaux de pureté, déterminent dans quelle mesure une poudre HPMC se comportera efficacement dans des formulations d'adhésifs spécifiques. Le marché propose de nombreuses options HPMC, chacune possédant des caractéristiques uniques qui les rendent adaptées à différents scénarios d'application. Qu'il s'agisse des adhésifs pour carrelage en lit mince ou des mortiers pour pierres naturelles en lit épais, la poudre HPMC idéale doit correspondre parfaitement à l'utilisation prévue et aux exigences de performance de l'adhésif. Une bonne compréhension de ces critères de sélection aide les fabricants et les entrepreneurs à optimiser leurs formulations d'adhésifs et ainsi obtenir des résultats supérieurs.

Paramètres clés pour l'évaluation de la qualité de l'HPMC

Caractéristiques de viscosité et impact sur les performances

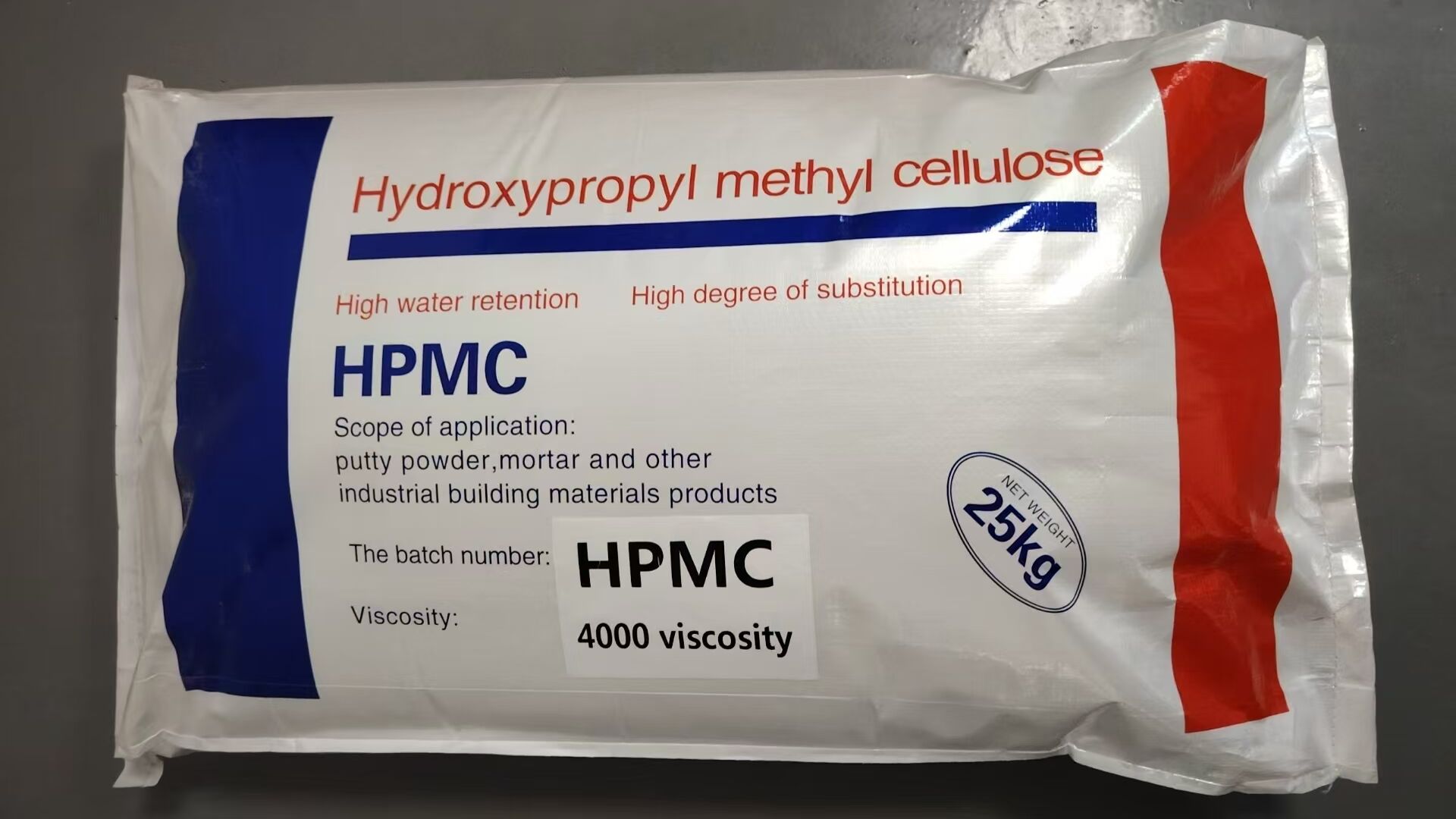

La viscosité de la poudre de HPMC représente l'un des facteurs de sélection les plus critiques, influençant directement la malléabilité et les propriétés d'application de l'adhésif. Une HPMC de faible viscosité (5 000 à 15 000 mPa·s) permet d'obtenir des adhésifs plus fluides, idéaux pour les applications en lit mince et pour les petits carreaux où une bonne étalabilité est primordiale. Les viscosités moyennes (15 000 à 60 000 mPa·s) offrent un bon équilibre de performance pour des adhésifs polyvalents utilisés dans les projets résidentiels et commerciaux typiques. Une HPMC de haute viscosité (supérieure à 60 000 mPa·s) assure une meilleure résistance au glissement et une rétention d'eau supérieure, nécessaires pour les grands formats de carreaux et les applications verticales. La méthode de mesure de la viscosité ainsi que la concentration utilisées lors des tests influencent considérablement les valeurs obtenues, rendant les comparaisons entre fournisseurs difficiles sans essais standardisés. Certains produits HPMC avancés proposent des profils de viscosité modifiés permettant de maintenir la malléabilité tout en offrant des caractéristiques de performance améliorées dans des conditions spécifiques.

Normes de pureté et de composition chimique

La poudre HPMC de haute qualité destinée aux adhésifs pour carrelage doit répondre à des exigences strictes en matière de pureté afin d'assurer une performance constante et d'éviter tout problème éventuel. Le degré de substitution (DS) des groupes méthoxy et la substitution molaire (MS) des groupes hydroxypropoxy déterminent les propriétés essentielles telles que la solubilité, la gélification thermique et la capacité de rétention d'eau. Les impuretés telles que les sels résiduels ou les sous-produits issus du processus de fabrication peuvent nuire négativement à la performance de l'adhésif et à sa stabilité à long terme. Les fournisseurs réputés d'HPMC fournissent des certificats d'analyse détaillés documentant ces paramètres chimiques pour chaque lot. L'HPMC de qualité alimentaire dépasse souvent les exigences de pureté requises pour les applications de construction, mais peut ne pas offrir les caractéristiques spécifiques nécessaires pour les adhésifs à carrelage. Le procédé de fabrication et la qualité des matières premières influencent considérablement la pureté finale de l'HPMC ainsi que la régularité de ses performances.

Critères de sélection de l'HPMC selon l'application

Adapter les propriétés de la HPMC aux types de carreaux

Différents matériaux de carreaux exigent des caractéristiques spécifiques de HPMC afin d'assurer une adhérence optimale et des performances à long terme. Les carreaux en porcelaine, à faible absorption d'eau, nécessitent des poudres de HPMC qui améliorent l'humectation et favorisent un meilleur contact avec le dos lisse des carreaux. Les installations en pierre naturelle bénéficient d'une HPMC à forte rétention d'eau, empêchant le séchage prématuré et les taches sur les matériaux poreux. Les grands formats de carreaux requièrent des grades de HPMC offrant un temps d'ouverture prolongé ainsi d'excellentes propriétés anti-déformation. Les adhésifs pour carreaux de mosaïque donnent les meilleurs résultats avec une HPMC à faible viscosité, permettant d'appliquer des couches d'adhésif minces et uniformes. Les installations de carreaux en verre nécessitent une HPMC soigneusement sélectionnée, qui n'entraîne pas d'imperfections visuelles ni n'affecte la transmission de la lumière. Les caractéristiques de dilatation thermique du matériau des carreaux devraient également influencer le choix de la HPMC afin de garantir une compatibilité des mouvements.

Considérations climatiques et environnementales

L'environnement du projet joue un rôle essentiel dans le choix de la poudre HPMC la plus adaptée pour les adhésifs à carrelage. Les climats chauds et secs exigent une HPMC possédant des capacités exceptionnelles de rétention d'eau afin d'éviter une perte rapide d'humidité. Les environnements humides peuvent nécessiter des grades d'HPMC modifiés capables de résister à une absorption excessive d'humidité durant le durcissement. Les applications en extérieur requièrent une HPMC qui maintient sa stabilité sous l'exposition aux UV et aux variations de température. Les installations en conditions froides bénéficient de poudres HPMC accélérant l'hydratation tout en prévenant les dommages dus au gel-dégel. Les projets en altitude font face à des défis spécifiques pouvant nécessiter des produits HPMC formulés spécialement. Certains fabricants proposent des mélanges d'HPMC adaptés au climat, conçus pour répondre systématiquement à ces variables environnementales.

Exigences relatives aux performances techniques

Rétention d'eau et optimisation du temps ouvert

La capacité de rétention d'eau supérieure constitue l'une des propriétés les plus appréciées de l'HPMC dans les adhésifs à carreaux, influençant directement la travaillabilité et l'hydratation du ciment. La poudre d'HPMC de haute qualité doit maintenir une humidité adéquate à l'interface entre l'adhésif et le carreau, même lorsqu'elle est appliquée sur des supports absorbants. Le mécanisme de rétention d'eau de l'HPMC implique à la fois une liaison chimique et un piégeage physique des molécules d'eau au sein de sa matrice polymérique. Les exigences en matière de temps ouvert varient considérablement selon la taille des carreaux, les formats plus grands nécessitant des périodes d'ajustement prolongées assurées par des grades spécifiques d'HPMC. Certains produits avancés à base d'HPMC offrent des profils de libération d'eau dépendant de la température, s'adaptant automatiquement aux conditions ambiantes. L'essai de rétention d'eau dans des conditions d'application réalistes fournit les données de performance les plus précises pour les comparaisons.

Travaillabilité et caractéristiques d'application

La poudre idéale de HPMC améliore la facilité d'application de l'adhésif sans compromettre d'autres performances telles que la résistance de l'adhérence ou le temps de prise. Une consistance lisse et homogène permet un mélange et une application faciles tout en maintenant une bonne rétention en dents de scie. L'effet lubrifiant du HPMC devrait réduire la résistance de la truelle sans provoquer de glissement ou de coulure excessifs. Le choix optimal du HPMC permet d'obtenir des adhésifs faciles à nettoyer des outils tout en conservant une excellente adhérence à l'état frais pour un soutien immédiat des carreaux. La vitesse de dissolution de la poudre de HPMC affecte à la fois l'efficacité du mélange et l'homogénéité finale de l'adhésif. Certains produits HPMC modifiés offrent une solubilité améliorée, réduisant ainsi le temps de mélange et prévenant la formation de grumeaux. Le test sur site dans des conditions réelles de travail reste la meilleure méthode pour évaluer les performances réelles en termes de facilité d'application.

Évaluation des fournisseurs et assurance qualité

Normes et certifications de fabrication

Les fournisseurs réputés de HPMC respectent des protocoles strictes de contrôle qualité tout au long du processus de production afin d'assurer des performances constantes. La certification ISO indique une conformité aux normes internationales de gestion de la qualité pour les processus de fabrication. La conformité REACH démontre un engagement en matière de sécurité chimique et de responsabilité environnementale. Des tests de cohérence entre les lots garantissent des performances fiables sur plusieurs séries de production. Un support technique complet et une documentation produit détaillée aident les clients à prendre des décisions éclairées lors du choix des produits. Certains fournisseurs proposent des solutions HPMC personnalisées adaptées à des formulations d'adhésifs spécifiques ou à des exigences d'application particulières. Des audits réguliers des installations des fournisseurs offrent une assurance supplémentaire quant aux pratiques de contrôle qualité.

Support Technique et Développement Produit

Les principaux fournisseurs de HPMC offrent un soutien technique étendu pour aider les clients à optimiser leurs formulations d'adhésifs. Les laboratoires d'application peuvent effectuer des tests de performance en utilisant des recettes spécifiques d'adhésifs et des matériaux de carrelage. Les équipes de recherche et développement travaillent en permanence à l'amélioration des produits HPMC et au développement de solutions innovantes. Les fiches techniques détaillées doivent inclure tous les paramètres de performance pertinents ainsi que les méthodes d'essai. Certains fournisseurs proposent une assistance dans la formulation afin d'atteindre les caractéristiques d'adhésif souhaitées. La capacité à fournir des solutions HPMC personnalisées pour des applications spécifiques démontre une solide compétence technique et un fort ancrage client.

FAQ

Quelle est la viscosité idéale du HPMC pour les adhésifs à carrelage céramique ?

La plupart des adhésifs pour carrelage céramique donnent de bons résultats avec un HPMC de viscosité moyenne, dont la viscosité se situe entre 15 000 et 40 000 mPa·s, assurant un bon équilibre entre malléabilité et rétention d'eau pour les installations typiques.

Comment la taille des particules de HPMC influence-t-elle les performances de l'adhésif ?

Les poudres HPMC plus fines se dissolvent généralement plus rapidement et offrent une consistance plus lisse, tandis que les grades plus grossiers peuvent offrir une meilleure rétention d'eau et une dissolution plus lente.

L'HPMC peut-il améliorer la résistance à l'adhésion ?

Bien que l'HPMC agisse principalement sur la malléabilité et la rétention d'eau, son rôle dans l'assurance d'une hydratation correcte du ciment contribue indirectement à l'obtention d'une résistance optimale à l'adhésion dans les adhésifs durcis.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ