Le rôle essentiel de la HPMC dans l'amélioration des performances des adhésifs pour carrelage

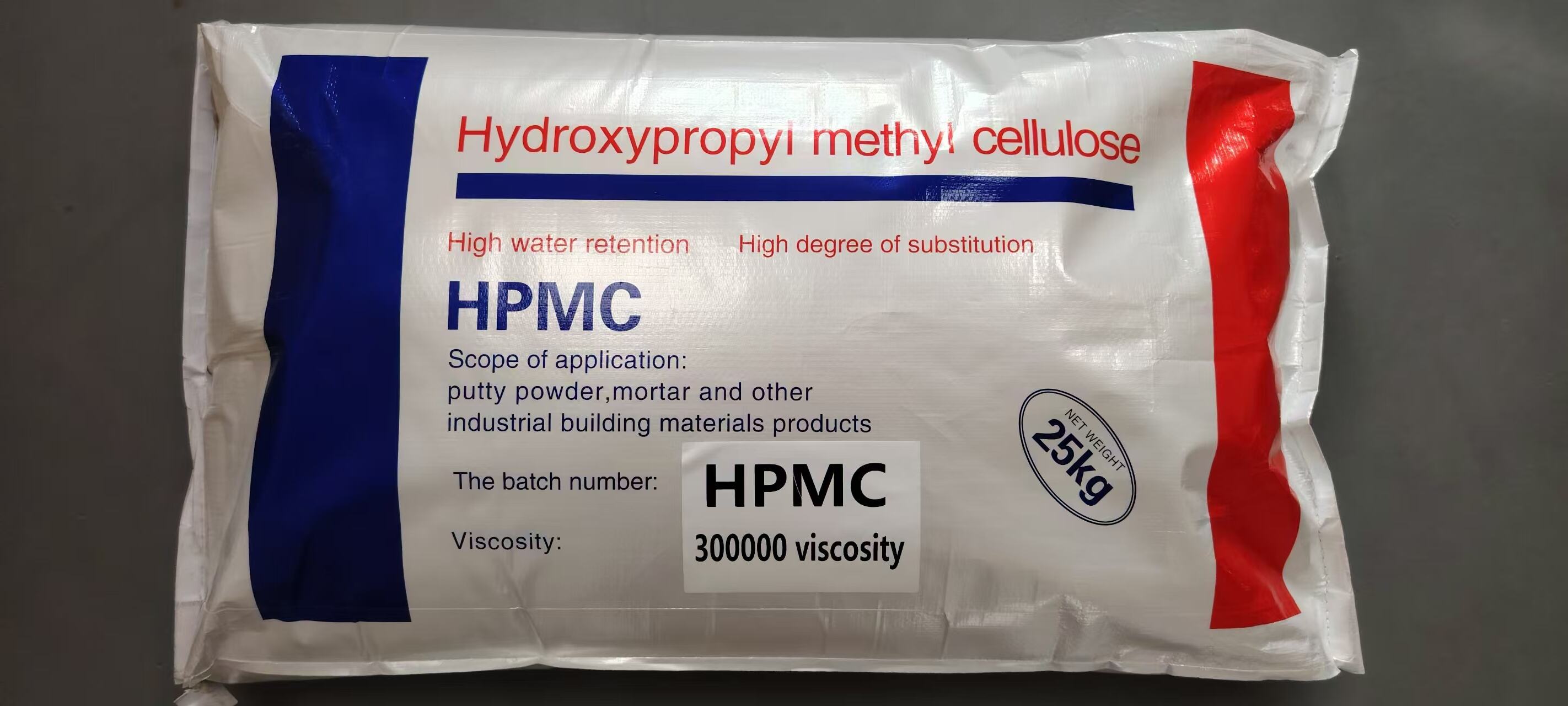

Les adhésifs modernes pour carrelage dépendent fortement d'additifs spécialisés pour atteindre des performances optimales, avec HYDROXYPROPYL METHYLCELLULOSE (HPMC) se démarquant comme l'un des composants les plus cruciaux. Cette dérivée d'éther de cellulose joue un rôle fondamental dans la détermination de deux caractéristiques clés des adhésifs à carrelage : la rétention d'eau et la facilité de mise en œuvre. Alors que les professionnels du bâtiment exigent des performances accrues de leurs matériaux, il devient essentiel de comprendre comment l'HPMC influence ces propriétés. La structure moléculaire unique de l'HPMC lui permet d'interagir avec les molécules d'eau et les particules de ciment de manière à améliorer considérablement le comportement adhésif pendant l'application et le séchage. Différentes qualités d'HPMC offrent des degrés variables de ces effets bénéfiques, rendant donc indispensable le choix de la bonne qualité pour atteindre les résultats souhaités. Que ce soit pour de petits projets résidentiels ou pour de grandes installations commerciales, la présence d'HPMC dans les adhésifs à carrelage peut faire la différence entre une pose réussie et durable et une installation entachée d'échecs.

Comment l'HPMC améliore la rétention d'eau dans les adhésifs à carrelage

La science derrière la capacité de rétention d'eau de l'HPMC

Le CMC possède une capacité exceptionnelle de rétention d'eau dans les formulations d'adhésifs pour carrelage grâce à ses chaînes polymériques hydrophiles qui forment des liaisons hydrogène avec les molécules d'eau. Lorsqu'il est mélangé à l'eau, ces polymères créent un réseau de type gel qui libère progressivement l'humidité durant le processus de durcissement. Ce mécanisme contrôlé de libération d'eau garantit aux particules de ciment un temps suffisant pour s'hydrater correctement, conduisant à des liaisons finales plus résistantes. Les propriétés de rétention d'eau du CMC deviennent particulièrement précieuses dans des conditions chaudes ou sèches où l'évaporation rapide de l'humidité pourrait autrement nuire aux performances de l'adhésif. Des masses moléculaires différentes du CMC offrent des capacités variables de rétention d'eau, permettant aux formateurs d'adapter les produits à des conditions climatiques spécifiques. Le CMC de haute qualité maintient ses propriétés de rétention d'eau même lorsque les adhésifs sont appliqués sur des substrats poreux qui absorberaient normalement l'humidité rapidement.

Avantages pratiques d'une rétention d'eau améliorée

L'amélioration de la rétention d'eau assurée par l'HPMC se traduit directement par plusieurs avantages pratiques sur le chantier. Un temps d'ouverture prolongé permet aux poseurs d'ajuster la position des carreaux sans se presser, réduisant ainsi le gaspillage de matériau et améliorant la qualité de l'installation. L'hydratation complète du ciment rendue possible par l'HPMC entraîne une résistance à la compression et une résistance à la flexion plus élevées dans l'adhésif durci. La réduction du retrait pendant le séchage minimise les contraintes sur les joints céramiques et empêche l'apparition de fissures ou de zones creuses sous les carreaux. L'environnement humide constant créé par l'HPMC favorise un durcissement uniforme à travers toute l'épaisseur de l'adhésif, indépendamment de la porosité du support. Ces avantages sont particulièrement appréciables lorsqu'on utilise des grands formats ou des pierres naturelles nécessitant des temps d'ajustement plus longs. Une bonne rétention d'eau empêche également la formation de zones faibles dans l'adhésif qui pourraient entraîner un décollement ultérieur des carreaux.

Impact de l'HPMC sur l'ouvrabilité des adhésifs à carrelage

Modification des propriétés rhéologiques pour une meilleure application

Le CMC-HP améliore considérablement la travaillabilité des adhésifs pour carrelage en modifiant leurs caractéristiques rhéologiques afin d'obtenir un équilibre idéal entre viscosité et fluidité. Les chaînes polymériques du CMC-HP interagissent avec les autres composants de l'adhésif pour produire des mélanges homogènes et cohésifs, faciles à appliquer tout en résistant à l'écoulement. Cette travaillabilité améliorée permet une formation régulière des sillons lors de l'application de l'adhésif à la truelle, assurant ainsi une bonne couverture et une résistance adhésive optimale. L'effet lubrifiant du CMC-HP réduit l'effort requis pendant l'application, tout en conservant une consistance suffisante pour supporter le poids des carreaux pendant leur positionnement. Les différentes classes de viscosité du CMC-HP permettent aux formateurs de créer des produits allant des mortiers pour couches épaisses aux adhésifs fins et autonivelants. La stabilité thermique du CMC-HP aide à maintenir une travaillabilité constante dans diverses conditions climatiques qui pourraient autrement affecter les performances de l'adhésif.

Amélioration de l'efficacité et des résultats d'application

Les améliorations de la travaillabilité apportées par l'HPMC entraînent des avantages concrets durant les processus d'installation des carreaux. Les poseurs peuvent obtenir une couverture adhésive plus uniforme avec moins d'efforts, réduisant la fatigue et augmentant la productivité. Les propriétés anti-dérapage permettent de maintenir les applications verticales en place, essentielles pour les carreaux muraux et les installations de grand format. Une consistance lisse et régulière limite l'entrapment d'air pendant l'application, évitant les points faibles dans la couche adhésive. Une nettoyage facile des outils fait gagner du temps entre les applications et réduit les déchets de matériau sur les outils. La meilleure étalabilité permet des couches d'adhésif plus fines et plus efficaces sans nuire aux performances. Ces améliorations de travaillabilité s'avèrent particulièrement précieuses lorsqu'on utilise des matériaux de carrelage difficiles ou des motifs d'installation complexes nécessitant une grande précision.

Choisir la bonne qualité d'HPMC pour une performance optimale

Comprendre les variations entre les classes de viscosité

Les caractéristiques de performance de l'HPMC dans les adhésifs à carreler varient considérablement en fonction de la viscosité choisie, rendant donc essentiel un bon choix. Les grades d'HPMC à faible viscosité (généralement inférieurs à 15 000 mPa·s) offrent une excellente ouvrabilité et conviennent parfaitement aux applications en lit mince nécessitant une bonne étendabilité. Les grades à viscosité moyenne (15 000 à 60 000 mPa·s) offrent un équilibre entre ouvrabilité et résistance à l'écoulement, adaptés aux adhésifs à carreler standards. Les grades à haute viscosité (supérieurs à 60 000 mPa·s) assurent une rétention d'eau et une résistance à l'affaissement supérieures, idéaux pour les applications en lit épais ou sur surfaces verticales. La distribution du poids moléculaire au sein de chaque grade influence également les performances, les distributions plus étroites garantissant des résultats plus constants. Certains produits HPMC spécialisés combinent plusieurs caractéristiques de viscosité pour répondre à des défis spécifiques liés à l'application.

Adapter les propriétés de l'HPMC aux exigences de l'application

Le choix de la bonne qualité d'HPMC nécessite une attention particulière à plusieurs facteurs spécifiques au projet. Les installations de carreaux de grand format bénéficient généralement d'une HPMC à plus grande viscosité, offrant un temps d'ouverture prolongé et une meilleure résistance à l'affaissement. Les systèmes à prise rapide peuvent utiliser des qualités d'HPMC modifiées qui préservent la malléabilité tout en permettant un développement plus rapide de la résistance. Les applications extérieures exigent souvent une HPMC possédant une rétention d'eau améliorée afin de compenser le séchage causé par le vent et l'exposition au soleil. Les conditions climatiques influencent considérablement le choix de l'HPMC, les environnements plus chauds nécessitant des capacités accrues de rétention d'eau. La porosité du support joue également un rôle, les surfaces plus absorbantes nécessitant des adhésifs formulés avec une HPMC capable de maintenir l'humidité au niveau de la ligne de collage. Une bonne compréhension de ces variables garantit des performances optimales de l'adhésif dans chaque situation particulière.

Considérations techniques pour les formulations d'HPMC

Interaction avec les autres composants de l'adhésif

La MCHE ne fonctionne pas de manière isolée, mais interagit avec divers autres composants des formulations d'adhésifs pour carrelage afin de créer les caractéristiques finales du produit. L'éther de cellulose agit de manière synergique avec les poudres polymériques redispersibles pour améliorer à la fois la flexibilité et la résistance à l'adhérence. La MCHE affecte la cinétique d'hydratation du ciment, influençant à la fois le temps de prise et le développement de la résistance finale. La présence de MCHE peut modifier le fonctionnement d'autres additifs tels que les retardateurs ou les accélérateurs dans le système. Certains charges et agents de dilution peuvent nécessiter des grades spécifiques de MCHE pour éviter les problèmes de ségrégation ou de demande en eau. Les produits modernes de MCHE sont souvent conçus pour offrir une performance optimale avec les types courants de ciment utilisés dans les adhésifs pour carrelage. Ces interactions rendent essentiel un test complet lors du développement ou la modification des formulations d'adhésifs.

Contrôle qualité et facteurs d'homogénéité

Les performances de l'HPMC dans les adhésifs pour carrelage dépendent largement du respect strict des normes de contrôle qualité tout au long de la production. Une distribution cohérente du poids moléculaire d'un lot à l'autre garantit des caractéristiques prévisibles de rétention d'eau et de maniabilité. La distribution adéquate de la taille des particules influence à la fois la vitesse de dissolution et les performances finales de l'adhésif mélangé. Le contrôle de l'humidité empêche l'agglomération et assure une dispersion uniforme pendant le mélange. Le niveau de pureté influence non seulement les performances, mais aussi la stabilité à long terme du produit adhésif. Les fournisseurs réputés d'HPMC appliquent des protocoles de test rigoureux pour garantir un respect constant de ces paramètres de qualité. Ces facteurs deviennent particulièrement importants pour les fabricants produisant des adhésifs devant répondre à des normes internationales de performance.

FAQ

Comment la concentration d'HPMC affecte-t-elle les performances de l'adhésif ?

Une augmentation de la concentration en HPMC améliore généralement la rétention d'eau et la viscosité, mais nécessite un équilibre prudent afin d'éviter une épaississement excessif ou des temps de prise trop longs dans la formulation de l'adhésif.

Le HPMC peut-il être utilisé dans les adhésifs pour carrelage à prise rapide ?

Des grades spécialisés de HPMC sont disponibles et permettent de conserver ses propriétés bénéfiques tout en s'adaptant aux temps de prise plus rapides requis dans les systèmes d'adhésifs à prise rapide.

Le HPMC affecte-t-il la résistance finale de l'adhérence des adhésifs pour carrelage ?

Bien que le HPMC influence principalement la malléabilité et la rétention d'eau, son rôle dans l'assurance d'une hydratation correcte du ciment contribue indirectement à l'obtention d'une résistance optimale à l'adhérence dans les adhésifs durcis.

Table des Matières

- Le rôle essentiel de la HPMC dans l'amélioration des performances des adhésifs pour carrelage

- Comment l'HPMC améliore la rétention d'eau dans les adhésifs à carrelage

- Impact de l'HPMC sur l'ouvrabilité des adhésifs à carrelage

- Choisir la bonne qualité d'HPMC pour une performance optimale

- Considérations techniques pour les formulations d'HPMC

- FAQ

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ