Förstå viscositetsvariationer i HPMC-prestanda

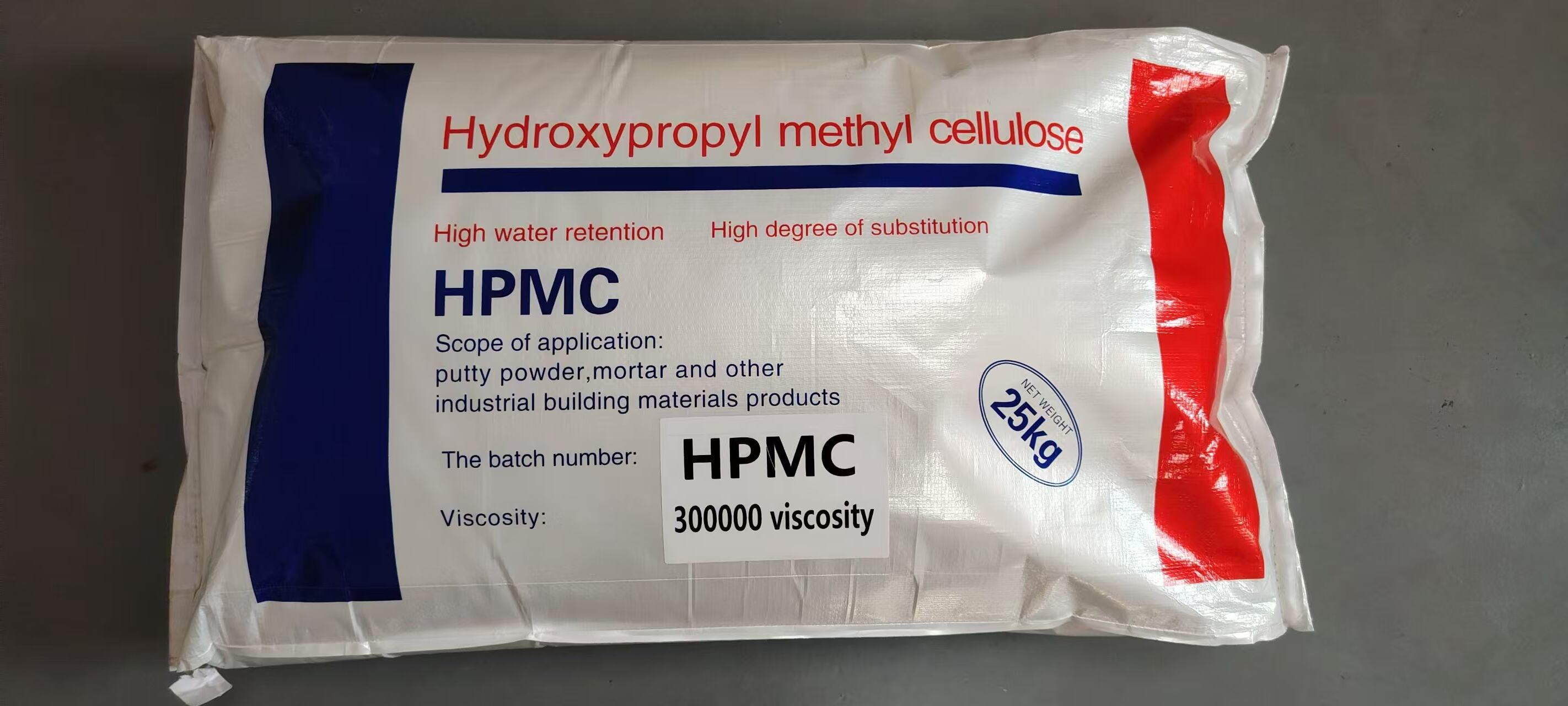

Hydroxypropylmetycellulosa (HPMC) fungerar som en avgörande reologimodifierare i formuler av kakelhäftmassa, där viscositetsgrader mellan 5 000 och över 100 000 mPa·s dramatiskt påverkar produktens prestanda. Valet mellan högviskös och lågviskös HPMC påverkar allt från vattenretention och öppen tid till motstånd mot sagging och bearbetbarhet i cementbaserade häftmassor. Högviskös HPMC skapar robusta tredimensionella nätverk inom häftmassamatrisen, vilket ger exceptionellt motstånd mot sagging för vertikala applikationer men som potentiellt kan kräva mer mixenergi. Lågviskös HPMC erbjuder enklare dispersion och förbättrad bearbetbarhet, vilket gör den att föredra för tunnlaggsapplikationer där jämn och slät putsning är avgörande. Skillnaderna i molekylvikt mellan dessa HPMC-grader bestämmer inte bara viscositeten utan också hydratiseringshastighet, filmbildningsförmåga och fukthållningsförmåga. Formulerare av kakelhäftmassor måste noggrant anpassa HPMC-viscositeten till specifika applikationskrav, med hänsyn till faktorer som typ av underlag, kakelstorlek och miljöförhållanden som påverkar installationsprestandan.

Reologiska Egenskaper och Arbetsbarhet

Högviskös HPMC-karaktär

Högviskös HPMC (vanligtvis 75 000-100 000 mPa·s) skapar ett tydligt skjuv-tunnande beteende i kakelkläm, vilket gör att materialet kan flöda under tryck vid putsning, samtidigt som den motstår att rännan efter applicering. Denna reologiska profil gör högviskös HPMC idealisk för montering av stora format kakel där tunga kakel kan förskjuta standardkläm. Den starka vattenbindande förmågan hos högviskös HPMC förlänger öppen tid markant, vilket gynnar installationer i varma klimat eller komplexa layouter som kräver exakt justering. Dock kräver den tjocka konsistensen hos högviskös HPMC-modifierade klämmer större fysisk ansträngning under blandning och applicering, vilket potentiellt kan sakta ner installationshastigheten. De pseudoplastiska egenskaperna hos dessa formuleringar tillåter jämn putsning trots deras höga statiska viscositet – en egenskap som förhindrar rännan i vertikala applikationer samtidigt som tillräcklig blötning av kakelbaksidorna möjliggörs. Högviskös HPMC bidrar också till förbättrad suspension av mineraliska tillsatsser, vilket förhindrar separation under lagring och användning av kläm.

Fördelar med lågviskös HPMC

Lågviskös HPMC (15 000–40 000 mPa·s) erbjuder tydliga hanteringsfördelar som gör den att föredra för många kakelklämappplikationer. Dessa kvaliteter upptar vatten snabbare än sina högviskösa motsvarigheter, vilket minskar behovet av långvarigt blandning eller väntetid innan applicering. Den lägre molekylvikten hos lågviskös HPMC skapar mindre motstånd under putsning, vilket gör att installatörer kan arbeta mer effektivt med mindre fysisk ansträngning. Denna egenskap visar sig särskilt värdefull för tunnlastapplikationer där jämna och släta limskikt är avgörande. Även om lågviskös HPMC från början erbjuder sämre motstånd mot avrinning, kompenserar formulerare ofta detta genom att tillsätta andra reologimodifierande tillsatsser eller genom att justera förhållandet mellan pulver och vätska. Den snabbare lösningshastigheten hos lågviskös HPMC gör den mer tolererant mot kalltvattensförhållanden där högviskösa kvaliteter kanske kräver temperaturreglerad blandning. Dessa hanteringsfördelar medför avvägningar vad gäller vattenretention och öppen tid som måste hanteras genom noggrann formulering.

Vattenhållning och öppen tid prestanda

Högviskös HPMC Vattenhantering

De omfattande polymernäten som bildas av högviskös HPMC är utmärkta på att behålla blandningsvattnet inom kakelkläm, vilket saktar ner fuktförlusten till både porösa underlag och atmosfären. Denna överlägsna vattenbevarande förmåga upprätthåller bearbetbarhet under en längre period, där högviskös HPMC ofta kan erbjuda 30–50 % längre öppen tid jämfört med lågviskösa varianter vid ekvivalenta doseringar. Den gradvisa vattenfrisättningen från högviskös HPMC främjar fullständig cementhydratisering, vilket resulterar i bättre slutlig häftstyrka. Dessa egenskaper gör högviskös HPMC särskilt värdefull för absorberande underlag såsom cementplattor eller lättbetong som annars skulle dra bort fukt från klämmedlet för snabbt. I heta eller torra klimat hjälper de vattenbevarande egenskaperna hos högviskös HPMC till att förhindra tidig torkning som skulle kunna äventyra klämmets prestanda. De tjocka filmer som bildas av högviskös HPMC fungerar också som effektiva barriärer mot fuktdiffusion från underlaget under kritiska härdningsfaserer.

Lågviskös HPMC-hydratiseringsdynamik

Lågviskös HPMC ger tillräcklig men mindre omfattande vattenhållning jämfört med högviskosa sorter, vilket resulterar i snabbare härdningsegenskaper som vissa applikationer kräver. De kortare polymerkedjorna i lågviskös HPMC släpper ut vatten lättare till cementhydratiseringsprocessen, vilket påskyndar den tidiga hållfasthetsutvecklingen. Denna egenskap är fördelaktig för projekt med tidspress där kakel måste fogas kort efter installationen. Den reducerade vattenhållningen hos lågviskös HPMC kan vara en fördel för icke-absorberande underlag som befintligt kakel eller vattentäta membran där överskott av fukt kan orsaka problem. Formuleringsexperter förbättrar ofta lågviskös HPMCs prestanda genom att kombinera den med vattenhållande tillsatsser som metylcellulosa eller stärkelseeter när förlängd arbetstid krävs. Balansen mellan tillräcklig vattenhållning och rimlig härdningstid gör lågviskös HPMC till ett mångsidigt val för många standardkakelinstallationer där extrema förhållanden inte är en faktor.

Motstånd mot Sagning och Applikationstjocklek

Vertikal Prestanda hos Högviskös HPMC

Den robusta reologiska strukturen som skapas av högviskös HPMC erbjuder oöverträffad motståndskraft mot pålägg i tjockskikt och vertikala applikationer. Dessa formuleringar kan hålla tunga porslins- eller stenplattor på plats utan att de glider, även när de appliceras på tak eller andra ovanför huvudet belägna ytor. Högviskös HPMC-modifierade limmedels härdspänning förhindrar deformation under belastning samtidigt som det tillåter korrekt bearbetning under appliceringen. Denna egenskap är avgörande för montering av stora plattor där vikten av de enskilda plattorna kan orsaka att standardlimmedel sjunker ihop eller kollapsar. Högviskös HPMC gör det möjligt att använda grovrejade spacklar (upp till 12 mm eller mer) för att skapa de omfattande limskikten som krävs vid ojämna underlag eller krävande installationer. Den kohesiva styrkan som högviskös HPMC ger bidrar också till att upprätthålla en jämn limtjocklek bakom plattorna, vilket förhindrar hålrum som kan leda till sprickor eller hålighet.

Fördelar med tunnskiktsapplikation med lågviskös HPMC

Lågviskös HPMC är utmärkt för tunnlimningsapplikationer där jämna, konsekventa limskikt mellan 2-6 mm krävs. Den lägre viskositeten hos dessa formuleringar gör det lättare att sträva ut och säkerställa bättre kontakt med både underlaget och kakelbaksidorna. Lågviskös HPMC främjar bättre våtning av ytor, vilket förbättrar häftkraftsutvecklingen i tunna limskikt. Denna egenskap gör lågviskös HPMC idealisk för standardiserade underlag och mindre kakel där extrema motstånd mot sags inte är nödvändigt. Den lägre viskositeten underlättar också pumpning och maskinapplikation av kakellim vid större kommersiella projekt. Även om lågviskös HPMC kan kräva något mer frekvent omarbetning av limskiktet jämfört med högviskosa varianter, så erbjuder den bättre självplånande egenskaper för att uppnå perfekt platta kakelytor. För tillverkade paneler med god dimensional stabilitet eller precisionsgjutna kakel, hjälper lågviskös HPMC till att upprätthålla de tunna, enhetliga limfogar som dessa applikationer kräver.

Formulerings Synergier och Tillsatskombinationer

Optimering av Högviskös HPMC-blandningar

Formuleringsexperter kombinerar ofta HPMC med hög viscositet med komplementära tillsatsmedel för att maximera prestandan samtidigt som potentiella nackdelar minskas. Återfördelbara polymerpulver (RPP) fungerar synergistiskt med HPMC med hög viscositet för att förbättra flexibiliteten utan att offra motståndskraft mot pålägg. Tillsats av små mängder reologimodifierande medel kan hjälpa till att minska den energi som krävs för att blanda HPMC med hög viscositet samtidigt som dess önskade applikationsegenskaper bevaras. Vissa tillverkare blandar HPMC med medelhög viscositet med högviskösa varianter för att uppnå en balans mellan bearbetbarhet och prestanda. Vattenbehovet hos HPMC-formuleringar med hög viscositet kräver ofta noggrann justering av superplasticerande medel eller vattenreducerande tillsatser för att bibehålla tillräcklig bearbetbarhet vid praktiska vatten-pulver-kvot. Dessa optimerade blandningar gör att HPMC med hög viscositet kan leverera sina styrka- och vattenretentionsegenskaper utan att göra limmet för svårt att applicera under fältmässiga förhållanden.

Förbättrad prestanda hos HPMC med låg viscositet

Lågviskös HPMC används ofta som bas för modifierade kakelklämmer där andra tillsatsser ger specialiserade egenskaper. Tillsats av stärkelseeter kan öka vattenretentionen hos lågviskös HPMC när en förlängd öppentid krävs. Hydrofoba tillsatsämnen kombineras väl med lågviskös HPMC för att skapa lim som är lämpliga för fuktkänsliga miljöer eller utomhusapplikationer. Den snabbare hydratiseringen av lågviskös HPMC gör den idealisk att använda tillsammans med härdningsacceleratorer i snabbhärdande formuleringar. Vissa tillverkare kombinerar lågviskös HPMC med cellulosa fibrer för att förbättra sprickmotståndet utan att öka blandningsviskositeten märkbart. Lågviskös HPMC:s goda kompatibilitet med ett brett spektrum av tillsatsser gör den till en mångsidig utgångspunkt för utveckling av specialiserade kakelklämmer. Dessa formuleringsstrategier gör att lågviskös HPMC kan möta varierande krav i användningen samtidigt som dess inbyggda hanteringsfördelar bevaras.

Vanliga frågor

Kan HPMC med hög viscositet och HPMC med låg viscositet blandas i kakelklämmer?

Ja, många formulerare skapar anpassade viscositetsprofiler genom att blanda olika HPMC-kvaliteter. En vanlig metod använder 70-80 % HPMC med hög viscositet tillsammans med 20-30 % HPMC med låg viscositet för att balansera mellan halkmotstånd och bearbetbarhet. Blandningsförhållandet beror på specifika prestandakrav och kräver vanligtvis omfattande tester för att optimera.

Hur påverkar HPMC-viscositeten häftmassans hållbarhet?

HPMC med hög viscositet förlänger vanligtvis häftmassans hållbarhet något på grund av dess långsammare hydratiseringshastighet och högre vattenretention. HPMC med låg viscositet kan visa snabbare viscositetsuppbyggnad efter blandning men erbjuder ofta mer konsekvent bearbetbarhet under hela den användbara hållbarheten. Den faktiska hållbarheten beror i högre grad på cementkemin och andra tillsatsser än på HPMC-viscositeten ensam.

Vilken HPMC-viscositet är bättre för golvvärmesystem?

Högviskös HPMC föredras vanligtvis för uppvärmda golv på grund av dess bättre motståndskraft mot sprickbildning vid termisk stress och förbättrad förmåga att anpassa sig efter underlagets rörelser. Den förbättrade vattenbehandlingen hjälper också till att förhindra snabb torkning som kan uppstå från golvuppvärmningssystem. Vissa formulerare använder blandningar med medelhög viscositet för optimal prestanda.

Påverkar HPMC:s viscositetsval limets täckningsförmåga?

Lågviskös HPMC möjliggör något bättre täckning i tunnlimsapplikationer på grund av enklare utbredning, medan högviskös HPMC kan kräva mer material för att uppnå lämpliga trålningsegenskaper i tjocklimsapplikationer. Skillnaden i täckning är vanligtvis 5–10 % när extrema viscositetsgrader jämförs vid lika dosering.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ