Compreendendo as Variações de Viscosidade no Desempenho de HPMC

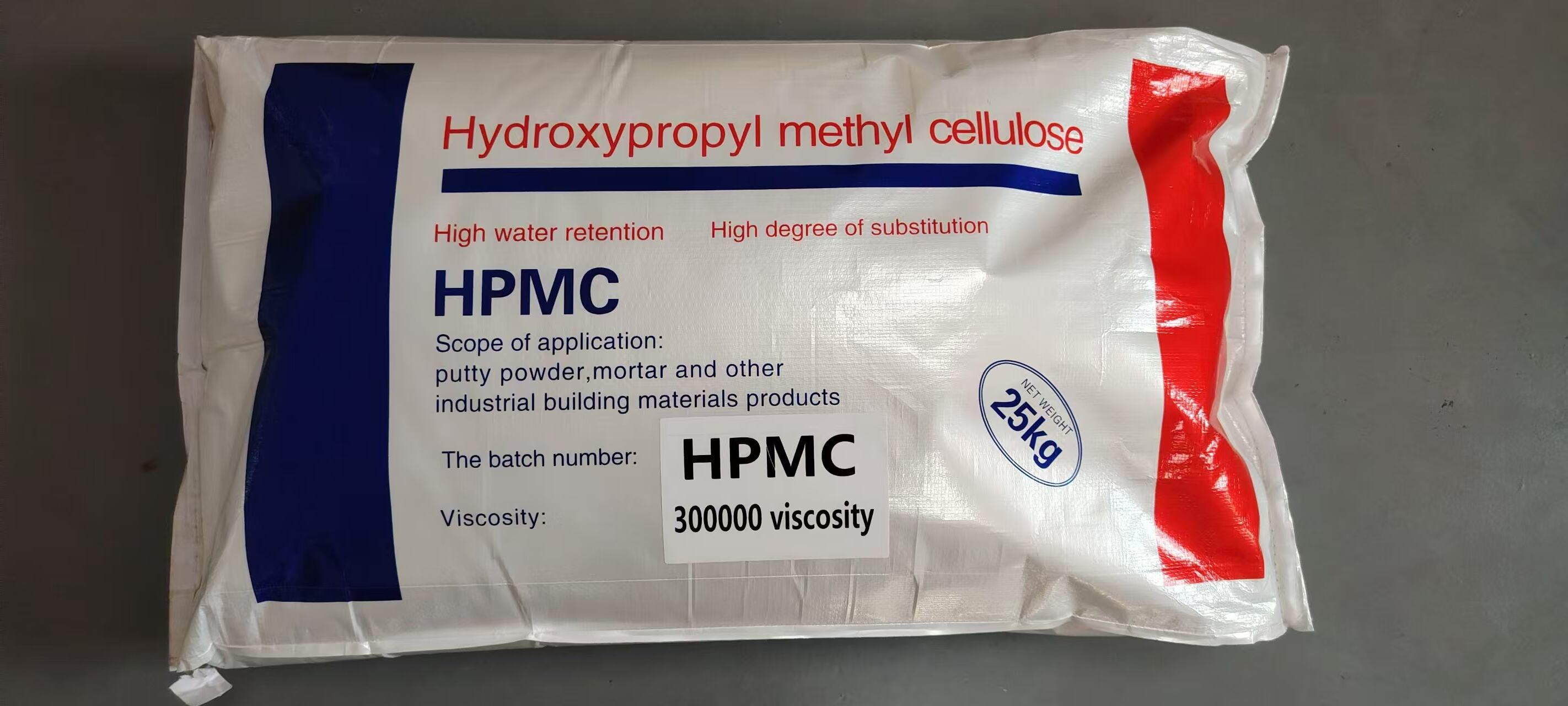

METILCELULOSE HIDROPROPILO (HPMC) atua como um modificador reológico crucial nas formulações de adesivos para revestimentos, com graus de viscosidade variando de 5.000 a mais de 100.000 mPa·s, afetando drasticamente o desempenho do produto. A escolha entre HPMC de alta viscosidade e HPMC de baixa viscosidade influencia desde a retenção de água e tempo aberto até a resistência ao escorrimento e a trabalhabilidade em adesivos à base de cimento. O HPMC de alta viscosidade cria redes tridimensionais robustas dentro da matriz adesiva, proporcionando excelente resistência ao escorrimento em aplicações verticais, mas potencialmente exigindo mais energia de mistura. O HPMC de baixa viscosidade oferece dispersão mais fácil e melhor trabalhabilidade, tornando-o preferível para aplicações em leito fino, onde a aplicação suave com desempenadeira é essencial. As diferenças no peso molecular entre essas grades de HPMC determinam não apenas a espessura, mas também a taxa de hidratação, a capacidade de formação de filme e as características de retenção de umidade. Os formuladores de adesivos para revestimentos devem cuidadosamente associar a viscosidade do HPMC aos requisitos específicos da aplicação, considerando fatores como tipo de substrato, tamanho do revestimento e condições ambientais que afetam o desempenho da instalação.

Propriedades Reológicas e Trabalhabilidade

Características de HPMC de Alta Viscosidade

A HPMC de alta viscosidade (geralmente 75.000-100.000 mPa·s) cria um comportamento pronunciado de pseudoplastia em argamassas colantes, permitindo que o material flua sob pressão de desempenadeira, ao mesmo tempo que resiste ao escorrimento após a aplicação. Este perfil reológico torna a HPMC de alta viscosidade ideal para instalações com placas de grande formato, onde o peso das placas poderia deslocar adesivos convencionais. A forte capacidade de retenção de água da HPMC de alta viscosidade prolonga significativamente o tempo aberto, beneficiando instalações em climas quentes ou layouts complexos que exigem alinhamento preciso. No entanto, a consistência espessa das argamassas modificadas com HPMC de alta viscosidade exige maior esforço físico durante a mistura e aplicação, potencialmente reduzindo a velocidade de instalação. A pseudoplastia dessas formulações permite uma aplicação suave com desempenadeira, apesar de sua alta viscosidade estática — uma propriedade que evita o escorrimento em aplicações verticais, ao mesmo tempo que permite uma umidificação adequada do verso das placas. A HPMC de alta viscosidade também contribui para uma melhor suspensão de cargas minerais, evitando a segregação durante o armazenamento e a aplicação do adesivo.

Vantagens da HPMC de Baixa Viscosidade

A HPMC de baixa viscosidade (15.000-40.000 mPa·s) oferece benefícios distintos na manipulação, tornando-a preferível para muitas aplicações em adesivos para azulejos. Essas grades hidratam mais rapidamente do que as de alta viscosidade, reduzindo a necessidade de mistura prolongada ou tempo de espera antes da aplicação. O peso molecular mais baixo da HPMC de baixa viscosidade cria menos resistência durante a aplicação com desempenadeira, permitindo que os instaladores trabalhem de forma mais eficiente com menor esforço físico. Essa característica mostra-se particularmente valiosa em aplicações de camada fina, onde camadas de adesivo suaves e uniformes são críticas. Embora a HPMC de baixa viscosidade ofereço naturalmente menor resistência ao escorrimento, os formuladores frequentemente compensam isso adicionando outros modificadores reológicos ou ajustando a proporção de pó para líquido. A taxa mais rápida de dissolução da HPMC de baixa viscosidade a torna mais tolerante em condições de água fria, onde grades de alta viscosidade podem exigir mistura com temperatura controlada. Esses benefícios na manipulação vêm com compensações na retenção de água e no tempo aberto, que devem ser equilibrados cuidadosamente na formulação.

Retenção de Água e Desempenho do Tempo Aberto

Gerenciamento de Água HPMC de Alta Viscosidade

As extensas redes poliméricas formadas pela HPMC de alta viscosidade são excelentes em reter a água da mistura nos adesivos para azulejos, desacelerando a perda de umidade tanto para substratos porosos quanto para a atmosfera. Essa superior retenção de água mantém a trabalhabilidade por períodos prolongados, com a HPMC de alta viscosidade frequentemente oferecendo um tempo aberto 30-50% maior em comparação com graus de baixa viscosidade em dosagens equivalentes. A liberação gradual da água pela HPMC de alta viscosidade promove uma hidratação completa do cimento, resultando em um melhor desenvolvimento da resistência final da aderência. Essas propriedades tornam a HPMC de alta viscosidade particularmente valiosa para substratos absorventes, como placas de cimento ou concreto celular, que de outra forma removeriam a umidade do adesivo muito rapidamente. Em climas quentes ou secos, as propriedades retentivas de água da HPMC de alta viscosidade ajudam a prevenir a secagem precoce, que poderia comprometer o desempenho do adesivo. Os filmes espessos formados pela HPMC de alta viscosidade também atuam como barreiras eficazes contra a transmissão de vapor de água proveniente do substrato durante as fases críticas de cura.

Dinâmica de Hidratação de HPMC de Baixa Viscosidade

HPMC de baixa viscosidade proporciona retenção de água adequada, mas menos abrangente em comparação com os graus de alta viscosidade, resultando em características de endurecimento mais rápidas exigidas por algumas aplicações. As cadeias poliméricas menores na HPMC de baixa viscosidade liberam água mais facilmente para o processo de hidratação do cimento, acelerando o desenvolvimento da resistência inicial. Essa propriedade beneficia projetos com prazos apertados onde os azulejos devem ser rejuntados pouco tempo após a instalação. A menor retenção de água da HPMC de baixa viscosidade pode ser vantajosa para substratos não absorventes, como azulejos existentes ou membranas impermeabilizantes, onde o excesso de umidade poderia causar problemas. Os formuladores frequentemente melhoram o desempenho da HPMC de baixa viscosidade combinando-a com aditivos que retêm água, como metilcelulose ou éteres de amido, quando se deseja um tempo de secagem prolongado. O equilíbrio entre retenção adequada de água e tempo razoável de endurecimento torna a HPMC de baixa viscosidade uma escolha versátil para muitas instalações padrão de azulejos, onde condições extremas não são um fator determinante.

Resistência à Deformação e Espessura da Aplicação

Desempenho Vertical de HPMC de Alta Viscosidade

A estrutura reológica robusta criada pela HPMC de alta viscosidade oferece uma resistência sem igual ao escorrimento em aplicações de leito espesso e verticais. Essas formulações conseguem manter porcelanatos ou ladrilhos pesados em posição, sem deslizamento, mesmo quando aplicados em tetos ou superfícies acima da cabeça. A tensão de escoamento dos adesivos modificados com HPMC de alta viscosidade evita a deformação sob carga, permitindo ainda uma aplicação adequada com ferramentas. Essa característica é fundamental para instalações de ladrilhos de grande formato, onde o peso individual das peças pode provocar o escorrimento ou colapso de adesivos convencionais. A HPMC de alta viscosidade permite o uso de desemassadeiras com sulcos mais profundos (até 12 mm ou mais), criando leitos de adesivo substanciais, necessários para superfícies irregulares ou instalações exigentes. A resistência coesiva conferida pela HPMC de alta viscosidade também contribui para manter uma espessura uniforme do adesivo atrás dos ladrilhos, evitando vazios que poderiam levar a rachaduras ou pontos ocos.

Vantagens do Leito Fino com HPMC de Baixa Viscosidade

A HPMC de baixa viscosidade destaca-se em aplicações de leito fino onde camadas adesivas lisas e consistentes entre 2-6 mm são necessárias. A natureza menos viscosa dessas formulações permite uma aplicação mais fácil com desempenadeira e um melhor contato tanto com o substrato quanto com o verso dos azulejos. A HPMC de baixa viscosidade promove uma umectação superior das superfícies, melhorando o desenvolvimento da resistência da ligação em filmes adesivos finos. Essa característica torna a HPMC de baixa viscosidade ideal para substratos padronizados e azulejos menores onde uma resistência extrema ao escorrimento não é necessária. A menor viscosidade também facilita o bombeamento e a aplicação mecânica de adesivos para azulejos em grandes projetos comerciais. Embora a HPMC de baixa viscosidade possa exigir um reajuste ligeiramente mais frequente do leito adesivo em comparação com as versões de alta viscosidade, ela oferece melhores características de autorregularização para alcançar instalações de azulejos perfeitamente planas. Para painéis fabricados com estabilidade dimensional ou azulejos retificados com precisão, a HPMC de baixa viscosidade ajuda a manter linhas de ligação finas e uniformes exigidas por essas aplicações.

Sinergias de Formulação e Combinações de Aditivos

Otimização de Misturas de HPMC de Alta Viscosidade

Formuladores frequentemente combinam HPMC de alta viscosidade com aditivos complementares para maximizar o desempenho, ao mesmo tempo que minimizam possíveis desvantagens. Os polímeros em pó redispersíveis (RPPs) atuam de forma sinérgica com HPMC de alta viscosidade para melhorar a flexibilidade sem comprometer a resistência ao escorrimento. A adição de pequenas quantidades de modificadores de reologia pode ajudar a reduzir a energia de mistura necessária para HPMC de alta viscosidade, mantendo suas propriedades desejáveis de aplicação. Alguns fabricantes misturam HPMC de viscosidade média com grades de alta viscosidade para alcançar um equilíbrio entre trabalhabilidade e desempenho. A demanda por água em formulações de HPMC de alta viscosidade frequentemente requer um ajuste cuidadoso de superplastificantes ou redutores de água para manter uma trabalhabilidade adequada em relações água/pó práticas. Essas misturas otimizadas permitem que o HPMC de alta viscosidade ofereça benefícios de resistência e retenção de água sem tornar o adesivo muito difícil de aplicar em condições de campo.

Melhorando o Desempenho de HPMC de Baixa Viscosidade

HPMC de baixa viscosidade frequentemente serve como base para argamassas colantes modificadas, onde outros aditivos conferem propriedades especializadas. A incorporação de éteres de amido pode aumentar a retenção de água da HPMC de baixa viscosidade quando se requer um tempo aberto prolongado. Agentes hidrofóbicos combinam-se bem com HPMC de baixa viscosidade para criar colas adequadas para áreas úmidas ou aplicações externas. A hidratação mais rápida da HPMC de baixa viscosidade torna-a ideal para uso com aceleradores de pega em formulações de cura rápida. Alguns fabricantes combinam HPMC de baixa viscosidade com fibras de celulose para melhorar a resistência à fissuração sem aumentar significativamente a viscosidade da mistura. A compatibilidade da HPMC de baixa viscosidade com uma ampla gama de aditivos faz dela um ponto de partida versátil para o desenvolvimento de produtos especializados de argamassa colante. Essas estratégias de formulação permitem que a HPMC de baixa viscosidade atenda a diversas exigências de aplicação mantendo suas vantagens inerentes de manuseio.

Perguntas Frequentes

É possível misturar HPMC de alta viscosidade e HPMC de baixa viscosidade em adesivos para revestimentos cerâmicos?

Sim, muitos formuladores criam perfis de viscosidade personalizados misturando diferentes graus de HPMC. Uma abordagem comum utiliza 70-80% de HPMC de alta viscosidade com 20-30% de grau de baixa viscosidade para equilibrar resistência ao escorrimento e trabalhabilidade. A proporção da mistura depende dos requisitos específicos de desempenho e geralmente requer testes extensivos para otimização.

Como a viscosidade do HPMC afeta o tempo de vida útil do adesivo?

O HPMC de alta viscosidade geralmente prolonga levemente o tempo de vida útil devido à sua taxa de hidratação mais lenta e maior retenção de água. O HPMC de baixa viscosidade pode apresentar um aumento mais rápido da viscosidade após a mistura, mas frequentemente oferece uma trabalhabilidade mais consistente durante o tempo de vida útil utilizável. O tempo de vida útil real depende mais da química do cimento e de outros aditivos do que apenas da viscosidade do HPMC.

Qual viscosidade de HPMC é melhor para instalações com piso aquecido?

HPMC de alta viscosidade é normalmente preferido para pisos aquecidos devido à sua maior resistência à fissuração por tensão térmica e melhor capacidade de acomodar o movimento do substrato. A retenção de água melhorada também ajuda a prevenir a secagem rápida que poderia ocorrer a partir de sistemas de aquecimento de piso.

A escolha da viscosidade do HPMC afeta a taxa de cobertura do adesivo?

HPMC de baixa viscosidade permite uma cobertura ligeiramente melhor em aplicações de leito fino devido à maior facilidade de espalhamento, enquanto o HPMC de alta viscosidade pode exigir mais material para alcançar características adequadas de espalhamento em aplicações de leito grosso. A diferença real na cobertura é normalmente de 5-10% ao comparar graus extremos de viscosidade com dosagens iguais.

Sumário

- Compreendendo as Variações de Viscosidade no Desempenho de HPMC

- Propriedades Reológicas e Trabalhabilidade

- Retenção de Água e Desempenho do Tempo Aberto

- Resistência à Deformação e Espessura da Aplicação

- Sinergias de Formulação e Combinações de Aditivos

-

Perguntas Frequentes

- É possível misturar HPMC de alta viscosidade e HPMC de baixa viscosidade em adesivos para revestimentos cerâmicos?

- Como a viscosidade do HPMC afeta o tempo de vida útil do adesivo?

- Qual viscosidade de HPMC é melhor para instalações com piso aquecido?

- A escolha da viscosidade do HPMC afeta a taxa de cobertura do adesivo?

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ