Het selecteren van het optimale HPMC-poeder voor hoogwaardige tegellijmen

De kwaliteit en prestaties van tegellijmen hangen sterk af van de keuze van de juiste Hydroxypropylmethylcellulose (HPMC) poeder , een cruciaal additief dat meerdere aspecten van het lijmgedrag beïnvloedt. Bouwprofessionals begrijpen dat niet alle HPMC-producten dezelfde resultaten opleveren, waardoor een goede selectie essentieel is voor betrouwbare, duurzame tegelinstallaties. Verschillende factoren, waaronder viscositeit, deeltjesgrootteverdeling en zuiverheid, bepalen hoe goed een HPMC-poeder presteert in specifieke lijmformules. De markt biedt talloze HPMC-opties, elk met unieke eigenschappen die ze geschikt maken voor verschillende toepassingsscenario's. Van dunbedlijmen voor keramische tegels tot dikbedmortels voor natuursteen, het ideale HPMC-poeder moet perfect aansluiten op het beoogde gebruik en de prestatie-eisen van de lijm. Inzicht in deze selectiecriteria helpt fabrikanten en aannemers hun lijmformules te optimaliseren voor superieure resultaten.

Belangrijkste parameters voor het evalueren van HPMC-kwaliteit

Viscositeitskenmerken en prestatie-impact

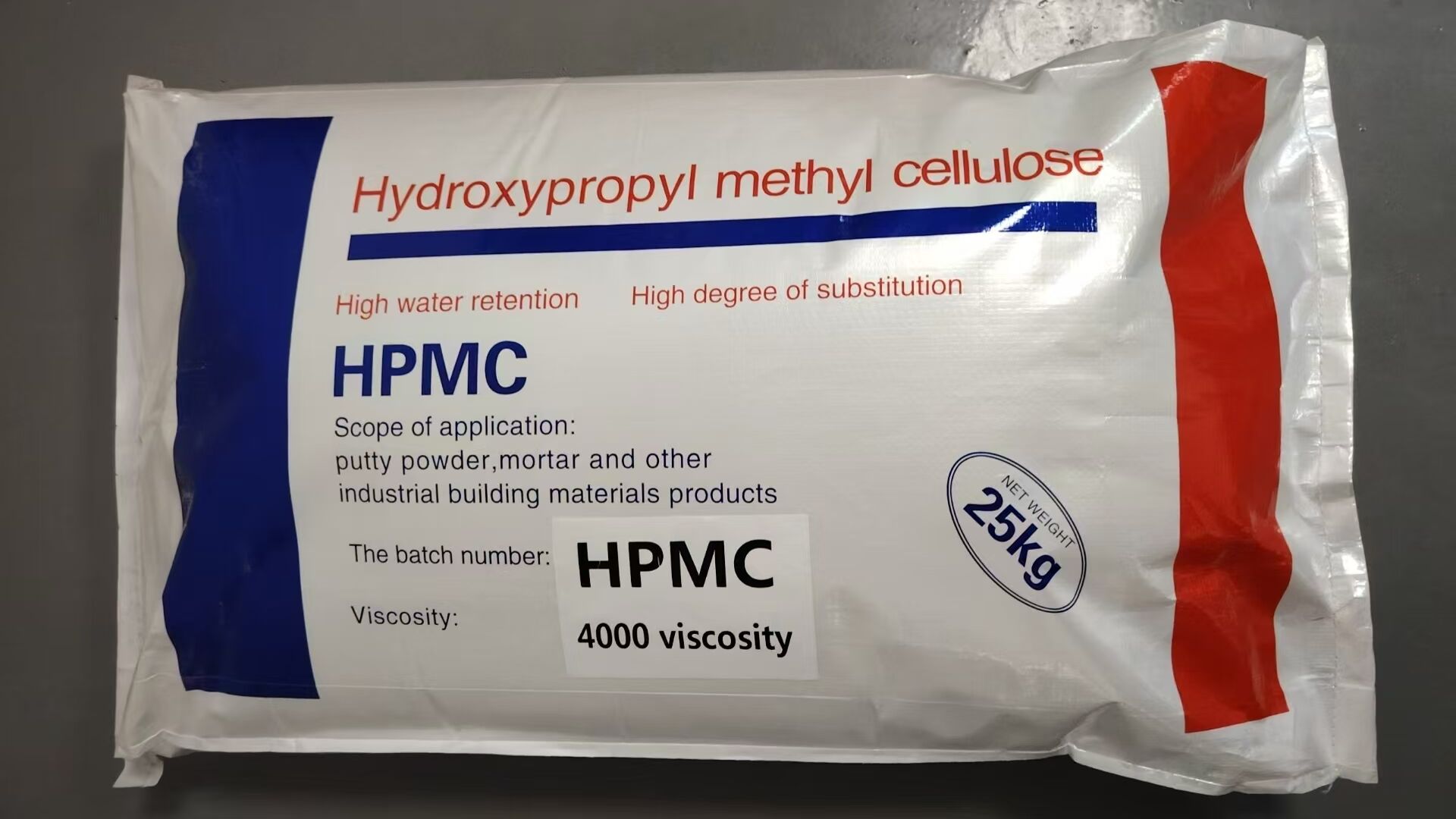

De viscositeitsgraad van HPMC-poeder is een van de meest kritische selectiefactoren en heeft direct invloed op de verwerkbaarheid en toepassingseigenschappen van de lijm. HPMC met een lage viscositeit (5.000-15.000 mPa·s) zorgt voor vloeibaardere lijmen, ideaal voor dunbedtoepassingen en kleine tegels, waar een gemakkelijke verspreiding van het grootste belang is. Middelviscositeiten (15.000-60.000 mPa·s) bieden evenwichtige prestaties voor universele tegellijmen die worden gebruikt in typische residentiële en commerciële projecten. HPMC met een hoge viscositeit (boven 60.000 mPa·s) biedt superieure weerstand tegen uitzakken en waterretentie, wat nodig is voor grootformaat tegels en verticale toepassingen. De viscositeitsmeetmethode en concentratie die voor de tests worden gebruikt, hebben een aanzienlijke invloed op de gerapporteerde waarden, waardoor vergelijking tussen leveranciers lastig is zonder gestandaardiseerde tests. Sommige geavanceerde HPMC-producten bieden aangepaste viscositeitsprofielen die de verwerkbaarheid behouden en tegelijkertijd verbeterde prestatie-eigenschappen bieden onder specifieke omstandigheden.

Normen voor zuiverheid en chemische samenstelling

Hoogwaardig HPMC-poeder voor tegellijmen moet voldoen aan strenge zuiverheidseisen om consistente prestaties te garanderen en mogelijke problemen te voorkomen. De substitutiegraad (DS) van methoxylgroepen en molaire substitutie (MS) van hydroxypropoxylgroepen bepalen kritische eigenschappen zoals oplosbaarheid, thermische gelering en waterretentievermogen. Onzuiverheden zoals restzouten of bijproducten van het productieproces kunnen de lijmprestaties en de stabiliteit op lange termijn negatief beïnvloeden. Betrouwbare HPMC-leveranciers leveren gedetailleerde analysecertificaten waarin deze chemische parameters voor elke batch worden gedocumenteerd. HPMC van voedingskwaliteit voldoet vaak aan de zuiverheidseisen voor toepassingen in de bouw, maar biedt mogelijk niet de specifieke prestatiekenmerken die nodig zijn voor tegellijmen. Het productieproces en de kwaliteit van de grondstoffen hebben een aanzienlijke invloed op de uiteindelijke zuiverheid en consistente prestaties van HPMC.

Toepassingsspecifieke HPMC-selectiecriteria

HPMC-eigenschappen afstemmen op tegeltypen

Verschillende tegelmaterialen vereisen specifieke HPMC-eigenschappen om optimale hechting en prestaties op lange termijn te garanderen. Porseleinen tegels met een lage waterabsorptie vereisen HPMC-poeders die de bevochtiging verbeteren en het contact met de gladde achterkant van de tegel verbeteren. Installaties van natuursteen profiteren van HPMC met een hogere waterretentie om voortijdige uitdroging en vlekken van poreuze materialen te voorkomen. Grootformaat tegels vereisen HPMC-kwaliteiten die een langere open tijd bieden en uitstekende anti-uitzakkingseigenschappen. Mozaïektegellijmen presteren het beste met HPMC met een lage viscositeit, wat dunne, uniforme lijmlagen mogelijk maakt. Installaties van glazen tegels vereisen zorgvuldig geselecteerde HPMC die geen visuele onvolkomenheden veroorzaakt of de lichttransmissie beïnvloedt. De thermische uitzettingseigenschappen van het tegelmateriaal moeten ook van invloed zijn op de HPMC-keuze om compatibele bewegingsmogelijkheden te garanderen.

Klimaat- en milieuoverwegingen

De projectomgeving speelt een cruciale rol bij het bepalen van het meest geschikte HPMC-poeder voor tegellijmen. Warme en droge klimaten vereisen HPMC met uitzonderlijke waterretentie om snel vochtverlies te voorkomen. Vochtige omgevingen vereisen mogelijk aangepaste HPMC-kwaliteiten die overmatige vochtopname tijdens de uitharding tegengaan. Buitentoepassingen vereisen HPMC dat stabiel blijft bij blootstelling aan uv-straling en temperatuurschommelingen. Installaties in koud weer profiteren van HPMC-poeders die de hydratatie versnellen en tegelijkertijd schade door vorst en dooi voorkomen. Projecten op grote hoogte staan voor unieke uitdagingen die mogelijk speciaal samengestelde HPMC-producten vereisen. Sommige fabrikanten bieden klimaatspecifieke HPMC-mengsels aan die zijn ontworpen om deze omgevingsvariabelen systematisch aan te pakken.

Technische prestatievereisten

Waterretentie en open tijdoptimalisatie

Het superieure waterretentievermogen is een van de meest gewaardeerde eigenschappen van HPMC in tegellijmen en heeft een directe invloed op de verwerkbaarheid en hydratatie van het cement. Hoogwaardig HPMC-poeder moet voldoende vocht vasthouden op het grensvlak tussen lijm en tegel, zelfs wanneer het wordt aangebracht op absorberende substraten. Het waterretentiemechanisme van HPMC omvat zowel chemische binding als fysieke insluiting van watermoleculen in de polymeermatrix. De open tijdvereisten variëren aanzienlijk, afhankelijk van de tegelgrootte. Grotere formaten vereisen langere aanpassingsperiodes, afhankelijk van specifieke HPMC-kwaliteiten. Sommige geavanceerde HPMC-producten bieden temperatuurafhankelijke waterafgifteprofielen die zich automatisch aanpassen aan de omgevingsomstandigheden. Het testen van de waterretentie onder realistische toepassingsomstandigheden levert de meest nauwkeurige prestatiegegevens op ter vergelijking.

Verwerkbaarheid en toepassingseigenschappen

Het ideale HPMC-poeder verbetert de verwerkbaarheid van de lijm zonder afbreuk te doen aan andere prestatieaspecten, zoals de hechtsterkte of uithardingstijd. Een gladde, consistente consistentie zorgt voor eenvoudig mengen en aanbrengen, terwijl de kerfwerking behouden blijft. De smerende werking van HPMC vermindert de weerstand van de lijmkam zonder overmatige slip of uitzakking te veroorzaken. Een optimale HPMC-selectie resulteert in lijmen die gemakkelijk van gereedschap te verwijderen zijn, maar toch een uitstekende natte hechting behouden voor directe ondersteuning van de tegels. De oplossnelheid van HPMC-poeder beïnvloedt zowel de mengefficiëntie als de uiteindelijke homogeniteit van de lijm. Sommige gemodificeerde HPMC-producten bieden verbeterde oplosbaarheidseigenschappen die de mengtijd verkorten en klontvorming voorkomen. Veldtesten onder werkelijke werkomstandigheden blijven de beste manier om de werkelijke verwerkbaarheid te evalueren.

Leveranciersevaluatie en kwaliteitsborging

Productienormen en certificeringen

Betrouwbare HPMC-leveranciers houden zich gedurende het hele productieproces aan strikte kwaliteitscontroleprotocollen om consistente prestaties te garanderen. ISO-certificering geeft aan dat ze voldoen aan internationale kwaliteitsmanagementnormen voor productieprocessen. REACH-naleving toont toewijding aan chemische veiligheid en milieubewustzijn. Batch-tot-batch consistentietesten garanderen betrouwbare prestaties gedurende meerdere productieruns. Uitgebreide technische ondersteuning en productdocumentatie helpen klanten bij het nemen van weloverwogen selectiebeslissingen. Sommige leveranciers bieden HPMC-oplossingen op maat, afgestemd op specifieke lijmformuleringen of toepassingsvereisten. Regelmatige audits van leveranciersfaciliteiten bieden extra zekerheid over kwaliteitscontrolepraktijken.

Technische ondersteuning en productontwikkeling

Toonaangevende HPMC-leveranciers bieden uitgebreide technische ondersteuning om klanten te helpen hun lijmformules te optimaliseren. Applicatielaboratoria kunnen prestatietests uitvoeren met specifieke lijmrecepten en tegelmaterialen. Onderzoeks- en ontwikkelingsteams werken continu aan de verbetering van HPMC-producten en de ontwikkeling van innovatieve oplossingen. Gedetailleerde technische datasheets moeten alle relevante prestatieparameters en testmethoden bevatten. Sommige leveranciers bieden hulp bij het formuleren om de gewenste lijmeigenschappen te bereiken. Het vermogen om HPMC-oplossingen op maat te leveren voor unieke toepassingen, getuigt van technische bekwaamheid en klantgerichtheid.

Veelgestelde vragen

Wat is de ideale HPMC-viscositeit voor keramische tegellijmen?

De meeste keramische tegellijmen presteren goed met HPMC met een gemiddelde viscositeit in het bereik van 15.000-40.000 mPa·s en bieden een evenwichtige verwerkbaarheid en waterretentie voor typische installaties.

Welke invloed heeft de deeltjesgrootte van HPMC op de kleefkracht?

Fijnere HPMC-poeders lossen doorgaans sneller op en hebben een gladdere consistentie, terwijl grovere poeders mogelijk beter water vasthouden en langzamer oplossen.

Kan HPMC de sterkte van lijmverbindingen verbeteren?

Hoewel HPMC voornamelijk invloed heeft op de verwerkbaarheid en waterretentie, draagt het ook indirect bij aan het bereiken van een optimale verbindingssterkte in uitgeharde lijmen.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ