Peran Kritis HPMC dalam Meningkatkan Kinerja Lem Keramik

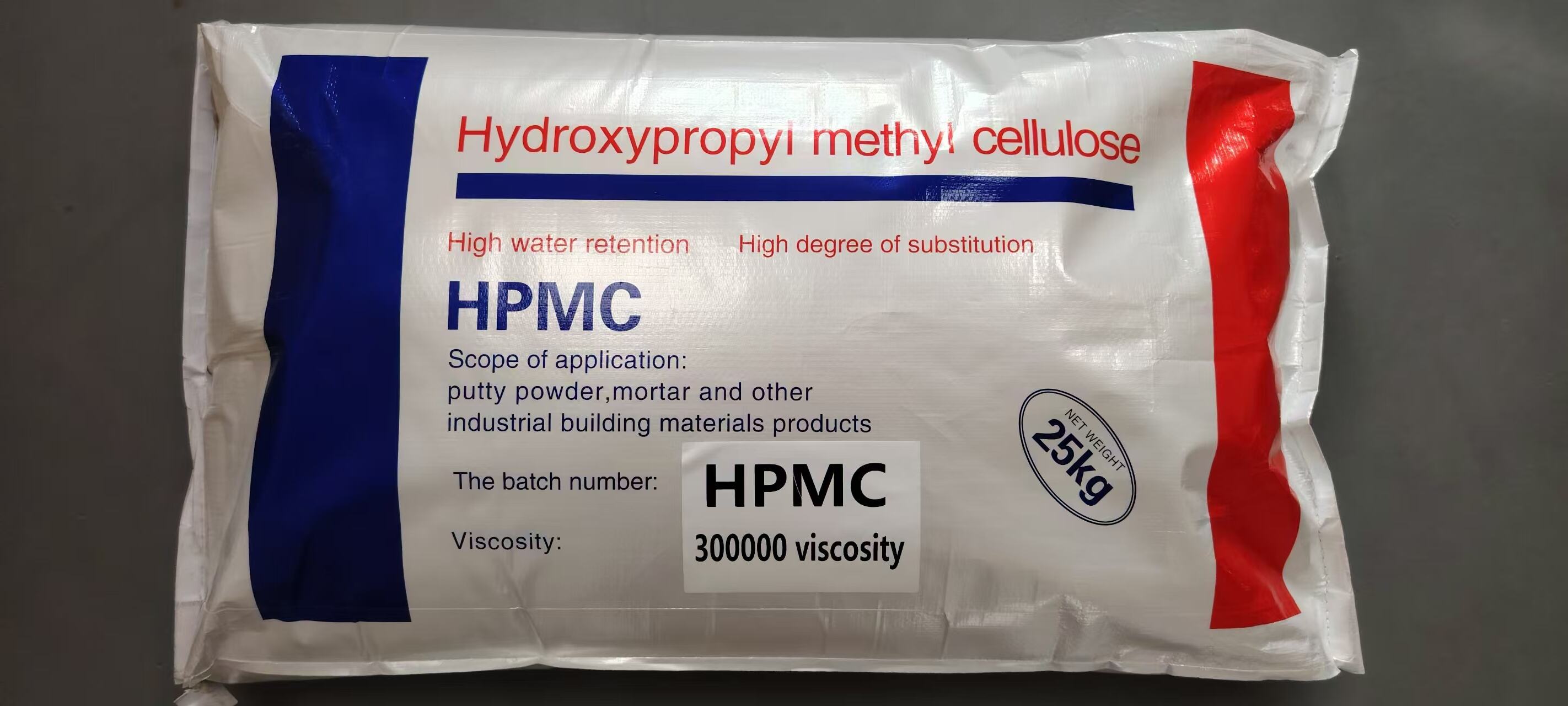

Lem keramik modern sangat bergantung pada aditif khusus untuk mencapai kinerja optimal, dengan HIDROKSIPROPIL METILSELULOSA (HPMC) menonjol sebagai salah satu komponen paling penting. Turunan eter selulosa ini memainkan peran fundamental dalam menentukan dua karakteristik kunci dari perekat keramik: daya retensi air dan kemudahan dalam penggunaan. Saat para profesional konstruksi menuntut kinerja yang lebih tinggi dari bahan yang mereka gunakan, memahami bagaimana HPMC mempengaruhi sifat-sifat ini menjadi semakin penting. Struktur molekuler unik dari HPMC memungkinkannya berinteraksi dengan molekul air dan partikel semen dengan cara yang secara signifikan meningkatkan perilaku perekat selama aplikasi dan pengeringan. Berbagai kelas HPMC menawarkan tingkatan efek yang berbeda-beda, menjadikan pemilihan yang tepat sebagai hal yang penting untuk mencapai hasil yang diinginkan. Dari proyek residensial kecil hingga instalasi berskala besar, keberadaan HPMC dalam perekat keramik bisa menjadi penentu antara instalasi yang sukses dan tahan lama dengan yang penuh masalah.

Cara HPMC Meningkatkan Daya Retensi Air dalam Perekat Keramik

Ilmu Pengetahuan di Balik Kemampuan HPMC Menahan Air

HPMC memiliki kemampuan luar biasa untuk mempertahankan air dalam formulasi lem keramik berkat rantai polimer hidrofilik yang membentuk ikatan hidrogen dengan molekul air. Saat dicampur dengan air, polimer-polimer ini menciptakan jaringan berstruktur gel yang secara bertahap melepaskan kelembapan selama proses pengeringan. Mekanisme pelepasan air yang terkontrol ini memastikan partikel semen memiliki cukup waktu untuk terhidrasi dengan baik, menghasilkan ikatan akhir yang lebih kuat. Sifat penahan air dari HPMC menjadi sangat bernilai dalam kondisi panas atau kering di mana penguapan air yang cepat dapat merusak kinerja lem. Berbagai berat molekul HPMC menawarkan tingkat kemampuan penahan air yang berbeda, memungkinkan formulator untuk menyesuaikan produk sesuai dengan kondisi iklim tertentu. HPMC berkualitas tinggi mempertahankan sifat penahan airnya bahkan ketika lem diterapkan pada substrat pori-pori yang biasanya menyerap kelembapan secara cepat.

Manfaat Praktis dari Peningkatan Retensi Air

Peningkatan retensi air yang diberikan oleh HPMC secara langsung memberikan beberapa keuntungan praktis di lapangan. Waktu terbuka yang lebih lama memungkinkan pemasang untuk menyesuaikan posisi ubin tanpa terburu-buru, mengurangi limbah material dan meningkatkan kualitas pemasangan. Hidrasi semen yang sempurna yang didukung oleh HPMC menghasilkan kekuatan tekan dan lentur yang lebih tinggi pada lem yang telah mengeras. Penyusutan yang berkurang selama proses pengeringan meminimalkan tekanan pada ikatan ubin dan mencegah retak atau bercak kosong di bawah ubin. Lingkungan lembab yang konsisten yang diciptakan oleh HPMC mendorong pengerasan yang merata di seluruh lapisan lem, terlepas dari porositas substrat. Manfaat-manfaat ini menjadi terutama terlihat saat bekerja dengan ubin berformat besar atau batu alam yang membutuhkan waktu penyesuaian lebih lama. Retensi air yang tepat juga mencegah terbentuknya area lemah pada lem yang bisa menyebabkan kegagalan ubin di masa mendatang.

Dampak HPMC terhadap Kekerjaan Lem Ubin

Modifikasi Sifat Reologis untuk Aplikasi yang Lebih Baik

HPMC secara signifikan meningkatkan workability dari lem keramik dengan memodifikasi karakteristik reologisnya untuk menciptakan keseimbangan ideal antara viskositas dan aliran. Rantai polimer dalam HPMC berinteraksi dengan komponen lain di dalam lem untuk menghasilkan campuran yang halus, kohesif, mudah diaplikasikan, namun tahan terhadap pengendapan. Workability yang meningkat memungkinkan pembentukan alur yang konsisten saat lem diaplikasikan dengan sekop bergerigi, memastikan cakupan dan kekuatan ikatan yang memadai. Efek pelumas dari HPMC mengurangi tenaga yang dibutuhkan selama aplikasi sambil tetap mempertahankan kekentalan yang cukup untuk menopang berat keramik selama pemasangan. Berbagai tingkat viskositas HPMC memungkinkan formulator menciptakan produk yang berkisar dari mortar berlapis tebal hingga lem berlapis tipis yang dapat merata sendiri. Stabilitas suhu dari HPMC membantu menjaga konsistensi workability dalam berbagai kondisi iklim yang seharusnya dapat mempengaruhi kinerja lem.

Meningkatkan Efisiensi dan Hasil Aplikasi

Peningkatan workability yang diberikan oleh HPMC memberikan manfaat nyata selama proses pemasangan keramik. Pemasang dapat mencapai cakupan lem yang lebih merata dengan usaha yang lebih kecil, mengurangi kelelahan dan meningkatkan produktivitas. Sifat anti-sag membantu mempertahankan aplikasi vertikal tetap pada tempatnya, penting untuk pemasangan keramik dinding dan format besar. Konsistensi yang halus dan konsisten meminimalkan terperangkapnya udara selama aplikasi, mencegah titik lemah pada lapisan lem. Pembersihan alat yang mudah menghemat waktu antar aplikasi dan mengurangi limbah material pada alat. Penyebaran yang lebih baik memungkinkan lapisan lem yang lebih tipis, lebih efisien tanpa mengurangi kinerja. Peningkatan workability ini terbukti sangat berharga saat bekerja dengan material keramik yang menantang atau pola pemasangan kompleks yang menuntut ketepatan.

Memilih HPMC yang Tepat untuk Kinerja Optimal

Memahami Variasi Tingkat Viskositas

Karakteristik performa HPMC dalam perekat keramik bervariasi secara signifikan tergantung pada tingkat viskositas yang dipilih, sehingga pemilihan yang tepat menjadi sangat penting. Tingkat HPMC dengan viskositas rendah (biasanya di bawah 15.000 mPa·s) memberikan daya kerja yang sangat baik dan ideal untuk aplikasi lapisan tipis yang membutuhkan kemudahan penyebaran. Tingkat viskositas menengah (15.000-60.000 mPa·s) menawarkan keseimbangan antara daya kerja dan ketahanan terhadap pengendapan untuk perekat keramik berkeperluan umum. Tingkat viskositas tinggi (di atas 60.000 mPa·s) memberikan ketahanan terhadap air dan sifat anti-luncur yang lebih unggul untuk aplikasi lapisan tebal atau vertikal. Distribusi berat molekul dalam setiap tingkat juga mempengaruhi performa, di mana distribusi yang lebih sempit memberikan hasil yang lebih konsisten. Beberapa produk HPMC khusus menggabungkan berbagai karakteristik viskositas untuk mengatasi tantangan aplikasi tertentu.

Menyesuaikan Sifat HPMC dengan Persyaratan Aplikasi

Memilih kelas HPMC yang tepat memerlukan pertimbangan cermat beberapa faktor khusus proyek. Pemasangan ubin format besar biasanya mendapat manfaat dari HPMC berkecepatan tinggi yang memberikan waktu buka lebih lama dan ketahanan terhadap pengenduran yang lebih baik. Sistem pengaturan cepat dapat menggunakan kelas HPMC termodifikasi yang mempertahankan kemampu-kerjaan sambil memungkinkan perkembangan kekuatan yang lebih cepat. Aplikasi eksterior sering membutuhkan HPMC dengan daya retensi air yang ditingkatkan untuk melawan pengeringan akibat angin dan paparan sinar matahari. Kondisi iklim sangat mempengaruhi pemilihan HPMC, dimana lingkungan yang lebih panas membutuhkan kemampuan retensi air yang lebih tinggi. Porositas substrat juga memainkan peran, karena permukaan yang lebih menyerap membutuhkan perekat yang dirumuskan dengan HPMC yang mempertahankan kelembaban pada garis lekatan. Memahami variabel-variabel ini memastikan kinerja perekat yang optimal dalam setiap situasi yang unik.

Pertimbangan Teknis untuk Formulasi HPMC

Interaksi dengan Komponen Perekat Lainnya

HPMC tidak bekerja secara terpisah tetapi berinteraksi dengan berbagai komponen lain dalam formulasi perekat keramik untuk menciptakan karakteristik produk akhir. Eter selulosa bekerja secara sinergis dengan bubuk polimer yang dapat terdispersi ulang untuk meningkatkan kelenturan dan kekuatan lekat. HPMC mempengaruhi kinetika hidrasi semen, yang mempengaruhi waktu pengaturan dan perkembangan kekuatan akhir. Keberadaan HPMC dapat mengubah cara kerja bahan tambahan lain seperti penghambat atau pengakselerasi dalam sistem tersebut. Beberapa bahan pengisi dan pelarut mungkin memerlukan jenis HPMC tertentu untuk mencegah masalah segregasi atau peningkatan kebutuhan air. Produk HPMC modern sering dirancang untuk memberikan kinerja optimal dengan jenis semen umum yang digunakan dalam perekat keramik. Interaksi-interaksi ini membuat pengujian menyeluruh menjadi sangat penting saat mengembangkan atau memodifikasi formulasi perekat.

Kontrol Kualitas dan Faktor Konsistensi

Kinerja HPMC dalam perekat keramik sangat bergantung pada pemeliharaan standar kontrol kualitas yang ketat sepanjang proses produksi. Konsistensi distribusi berat molekul antar-batch memastikan karakteristik retensi air dan kemudahan penggunaan yang dapat diprediksi. Distribusi ukuran partikel yang tepat mempengaruhi laju pelarutan dan kinerja akhir dalam perekat yang telah dicampur. Pengendalian kadar air mencegah penggumpalan dan memastikan dispersi yang seragam selama pencampuran. Tingkat kemurnian mempengaruhi bukan hanya kinerja, tetapi juga stabilitas jangka panjang produk perekat. Pemasok HPMC yang terpercaya menerapkan protokol pengujian yang ketat untuk memastikan parameter kualitas tersebut terpenuhi secara konsisten. Faktor-faktor kualitas ini menjadi sangat penting bagi produsen yang membuat perekat yang harus memenuhi standar kinerja internasional.

FAQ

Bagaimana konsentrasi HPMC mempengaruhi kinerja perekat?

Meningkatkan konsentrasi HPMC secara umum memperbaiki daya tahan air dan viskositas, tetapi memerlukan keseimbangan yang hati-hati untuk menghindari pengentalan berlebihan atau waktu pengaturan yang tertunda dalam formulasi lem.

Apakah HPMC dapat digunakan dalam lem keramik berpengaturan cepat?

Tersedia jenis HPMC khusus yang mempertahankan sifat-sifat menguntungkan sekaligus menyesuaikan diri dengan waktu pengaturan yang lebih cepat seperti yang dibutuhkan dalam sistem lem berpengaturan cepat.

Apakah HPMC memengaruhi kekuatan ikatan akhir pada lem keramik?

Meskipun HPMC terutama mempengaruhi keteraturan dan daya tahan air, perannya dalam memastikan hidrasi semen yang tepat secara tidak langsung berkontribusi pada pencapaian kekuatan ikatan optimal pada lem yang telah mengeras.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ