Az optimális HPMC por kiválasztása nagy teljesítményű csemperagasztókhoz

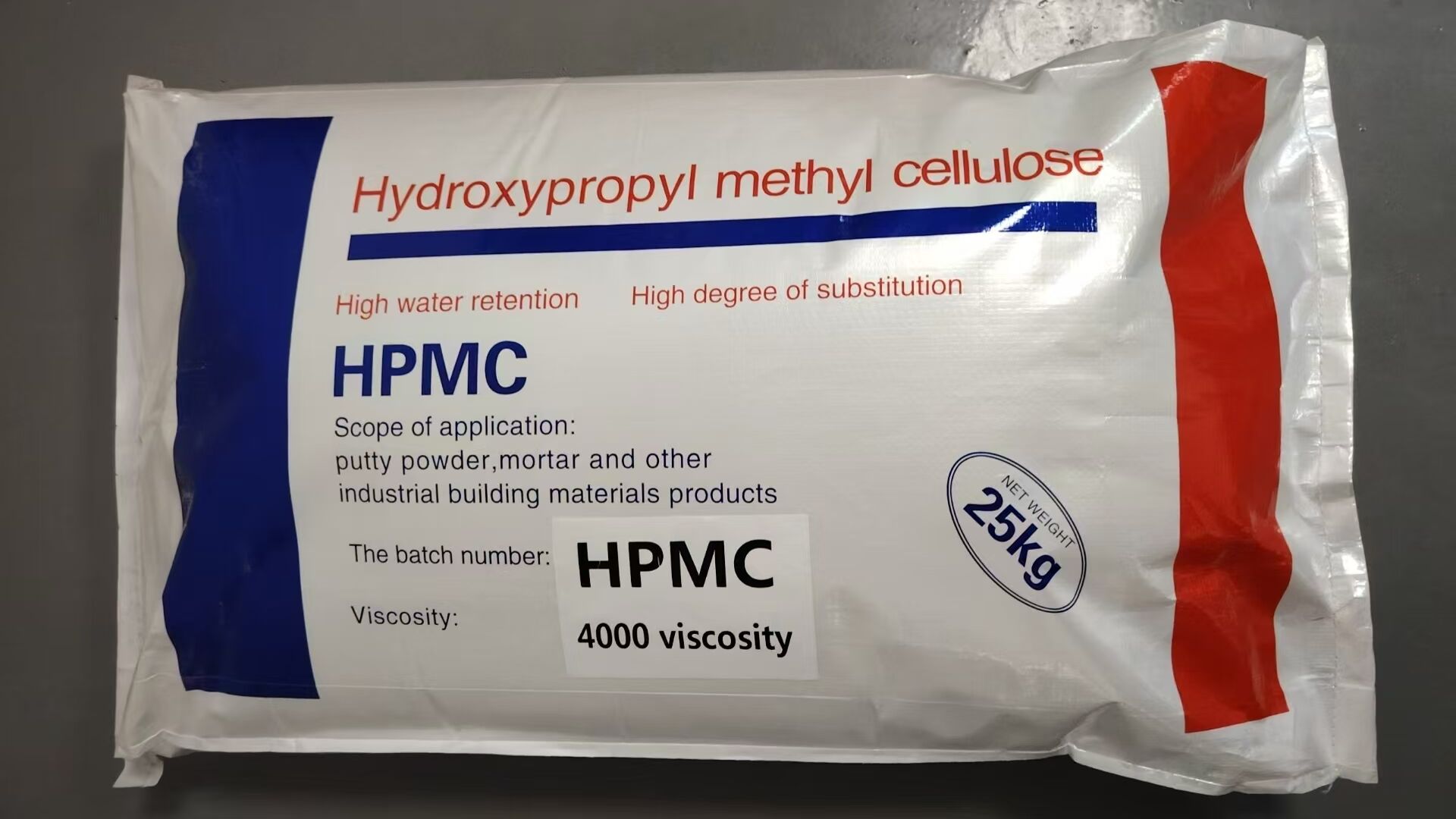

A csemperagasztók minősége és teljesítménye nagyban függ a megfelelő kiválasztástól Hidroxipropil-metilcellulóz (HPMC) por , egy kritikus adalékanyag, amely a ragasztó viselkedésének számos aspektusát befolyásolja. Az építőipari szakemberek tisztában vannak azzal, hogy nem minden HPMC termék biztosít azonos eredményt, ezért a megfelelő kiválasztás elengedhetetlen a megbízható, tartós csempeburkolatok eléréséhez. Különböző tényezők, beleértve a viszkozitási fokozatot, a szemcseméret-eloszlást és a tisztasági szintet, határozzák meg, hogy egy HPMC por milyen jól teljesít az adott ragasztókészítményekben. A piac számos HPMC-lehetőséget kínál, mindegyik egyedi tulajdonságokkal rendelkezik, amelyek alkalmassá teszik őket különböző alkalmazási helyzetekre. A vékonyágyazású kerámiacsempefagasztóktól a vastagágyazású természetes kőhabarcsokig az ideális HPMC pornak tökéletesen illeszkednie kell a ragasztó tervezett felhasználásához és teljesítménykövetelményeihez. Ezen kiválasztási kritériumok megértése segít a gyártóknak és a kivitelezőknek abban, hogy optimalizálják ragasztókészítményeiket a kiváló eredmények elérése érdekében.

A HPMC minőségének értékeléséhez szükséges főbb paraméterek

Viszkozitási jellemzők és teljesítményre gyakorolt hatás

A HPMC por viszkozitási fokozata az egyik legfontosabb kiválasztási tényező, amely közvetlenül befolyásolja a ragasztó bedolgozhatóságát és alkalmazási tulajdonságait. Az alacsony viszkozitású HPMC (5000-15 000 mPa·s) folyékonyabb ragasztókat hoz létre, amelyek ideálisak vékonyágyas alkalmazásokhoz és kis csempékhez, ahol a könnyű kenhetőség kiemelkedő. A közepes viszkozitási fokozatok (15 000-60 000 mPa·s) kiegyensúlyozott teljesítményt biztosítanak az általános célú csemperagasztókhoz, amelyeket tipikus lakossági és kereskedelmi projektekben használnak. A nagy viszkozitású HPMC (60 000 mPa·s felett) kiváló megereszkedési ellenállást és vízvisszatartást biztosít, amely a nagyméretű csempékhez és függőleges alkalmazásokhoz szükséges. A teszteléshez használt viszkozitásmérési módszer és koncentráció jelentősen befolyásolja a jelentett értékeket, ami megnehezíti a beszállítók közötti összehasonlítást szabványosított tesztelés nélkül. Egyes fejlett HPMC termékek módosított viszkozitási profilokat kínálnak, amelyek megőrzik a bedolgozhatóságot, miközben bizonyos körülmények között fokozott teljesítményjellemzőket biztosítanak.

Tisztasági és kémiai összetételi szabványok

A csemperagasztókhoz használt kiváló minőségű HPMC pornak szigorú tisztasági követelményeknek kell megfelelnie az állandó teljesítmény biztosítása és a potenciális problémák elkerülése érdekében. A metoxilcsoportok szubsztitúciós foka (DS) és a hidroxi-propoxilcsoportok moláris szubsztitúciója (MS) határozza meg az olyan kritikus tulajdonságokat, mint az oldhatóság, a termikus gélesedés és a vízvisszatartó képesség. A szennyeződések, mint például a maradék sók vagy a gyártási folyamat melléktermékei, negatívan befolyásolhatják a ragasztó teljesítményét és hosszú távú stabilitását. A jó hírű HPMC-beszállítók részletes elemzési tanúsítványokat adnak ki, amelyek minden egyes tételhez dokumentálják ezeket a kémiai paramétereket. Az élelmiszeripari minőségű HPMC gyakran meghaladja az építőipari alkalmazások tisztasági követelményeit, de nem feltétlenül rendelkezik a csemperagasztókhoz szükséges specifikus teljesítményjellemzőkkel. A gyártási folyamat és a nyersanyag minősége jelentősen befolyásolja a HPMC végső tisztaságát és teljesítményállandóságát.

Alkalmazásspecifikus HPMC kiválasztási kritériumok

HPMC tulajdonságok illesztése a csempe típusokhoz

A különböző csempeanyagok speciális HPMC tulajdonságokat igényelnek az optimális tapadás és a hosszú távú teljesítmény biztosítása érdekében. Az alacsony vízfelvételű porcelán csempeburkolatokhoz HPMC porok szükségesek, amelyek fokozzák a nedvesedést és javítják a sima csempe hátlappal való érintkezést. A természetes kőburkolatokhoz a HPMC nagyobb vízvisszatartó képességgel rendelkezik, hogy megakadályozza a porózus anyagok idő előtti kiszáradását és foltosodását. A nagyméretű csempékhez olyan HPMC típusokra van szükség, amelyek hosszabb nyitott időt és kiváló megereszkedésgátló tulajdonságokat biztosítanak. A mozaik csempe ragasztók alacsony viszkozitású HPMC-vel teljesítenek a legjobban, amely vékony, egyenletes ragasztórétegeket tesz lehetővé. Az üvegcsempeburkolatokhoz gondosan kiválasztott HPMC szükséges, amely nem okoz vizuális hibákat és nem befolyásolja a fényáteresztést. A csempeanyag hőtágulási tulajdonságainak is befolyásolniuk kell a HPMC kiválasztását a kompatibilis mozgási képességek biztosítása érdekében.

Közhelyi és Környezeti Vezérlések

A projekt környezete kulcsfontosságú szerepet játszik a csemperagasztókhoz legmegfelelőbb HPMC por kiválasztásában. A forró és száraz éghajlat kivételes vízvisszatartó képességű HPMC-t igényel a gyors nedvességvesztés megakadályozása érdekében. A párás környezet módosított HPMC-minőségeket igényelhet, amelyek ellenállnak a túlzott nedvességfelvételnek a kikeményedés során. A kültéri alkalmazásokhoz olyan HPMC-re van szükség, amely stabilitást tart fenn UV-sugárzás és hőmérséklet-ingadozások alatt. A hideg időben történő telepítésekhez előnyösek a HPMC porok, amelyek felgyorsítják a hidratációt, miközben megakadályozzák a fagyás-olvadás okozta károsodást. A nagy magasságban zajló projektek egyedi kihívásokkal néznek szembe, amelyek speciálisan kifejlesztett HPMC termékeket igényelhetnek. Egyes gyártók éghajlat-specifikus HPMC keverékeket kínálnak, amelyeket úgy terveztek, hogy szisztematikusan kezeljék ezeket a környezeti változókat.

Műszaki teljesítménykövetelmények

Vízvisszatartás és nyitott idő optimalizálása

A kiváló vízvisszatartó képesség a HPMC egyik legértékesebb tulajdonsága a csemperagasztókban, amely közvetlenül befolyásolja a bedolgozhatóságot és a cement hidratációját. A kiváló minőségű HPMC pornak megfelelő nedvességet kell fenntartania a ragasztó-csempe határfelületén, még nedvszívó aljzatokra történő felvitel esetén is. A HPMC vízvisszatartási mechanizmusa magában foglalja a vízmolekulák kémiai kötését és fizikai megkötését a polimer mátrixban. A nyitott időre vonatkozó követelmények a csempe méretétől függően jelentősen eltérnek, a nagyobb formátumokhoz hosszabb beállítási időre van szükség az egyes HPMC minőségek által biztosított módon. Egyes fejlett HPMC termékek hőmérsékletfüggő vízeladási profilokat kínálnak, amelyek automatikusan alkalmazkodnak a környezeti feltételekhez. A vízvisszatartás valós alkalmazási körülmények közötti tesztelése biztosítja a legpontosabb teljesítményadatokat az összehasonlításhoz.

Megmunkálhatóság és alkalmazási jellemzők

Az ideális HPMC por javítja a ragasztó bedolgozhatóságát anélkül, hogy más teljesítményjellemzőket, például a kötésszilárdságot vagy a kötési időt veszélyeztetné. Az egyenletes, egyenletes állag lehetővé teszi a könnyű keverést és felvitelt, miközben megőrzi a megfelelő bevágástartást. A HPMC kenőhatása csökkenti a simítóval való ellenállást anélkül, hogy túlzott csúszást vagy megereszkedést okozna. Az optimális HPMC-választás olyan ragasztókat hoz létre, amelyek könnyen tisztíthatók a szerszámokról, mégis kiváló nedves tapadást biztosítanak az azonnali csempealapozáshoz. A HPMC por oldódási sebessége befolyásolja mind a keverési hatékonyságot, mind a végső ragasztó homogenitását. Egyes módosított HPMC termékek jobb oldhatósági tulajdonságokkal rendelkeznek, amelyek csökkentik a keverési időt és megakadályozzák a csomósodást. A tényleges munkakörülmények között végzett terepi tesztelés továbbra is a legjobb módszer a valódi bedolgozhatósági teljesítmény értékelésére.

Beszállítói értékelés és minőségbiztosítás

Gyártási szabványok és tanúsítványok

A jó hírű HPMC-beszállítók szigorú minőségellenőrzési protokollokat követnek a teljes gyártási folyamat során az állandó teljesítmény biztosítása érdekében. Az ISO-tanúsítvány a gyártási folyamatokra vonatkozó nemzetközi minőségirányítási szabványoknak való megfelelést jelzi. A REACH-megfelelőség a kémiai biztonság és a környezeti felelősségvállalás iránti elkötelezettséget bizonyítja. A tételenkénti konzisztencia-vizsgálat biztosítja a megbízható teljesítményt több gyártási sorozat során. Az átfogó műszaki támogatás és a termékdokumentáció segíti az ügyfeleket a megalapozott kiválasztási döntések meghozatalában. Egyes beszállítók testreszabott HPMC-megoldásokat kínálnak, amelyeket az adott ragasztóösszetételekhez vagy alkalmazási követelményekhez igazítottak. A beszállítói létesítményeik rendszeres auditálása további biztosítékot nyújt a minőségellenőrzési gyakorlatokra.

Műszaki támogatás és termékfejlesztés

A vezető HPMC-beszállítók széleskörű műszaki támogatást nyújtanak az ügyfeleknek ragasztóformuláik optimalizálásához. Az alkalmazáslaboratóriumok teljesítményvizsgálatokat végezhetnek meghatározott ragasztóreceptek és csempeanyagok felhasználásával. A kutató-fejlesztő csapatok folyamatosan dolgoznak a HPMC-termékek fejlesztésén és innovatív megoldások kidolgozásán. A részletes műszaki adatlapoknak tartalmazniuk kell az összes releváns teljesítményparamétert és vizsgálati módszert. Egyes beszállítók formulázási segítséget nyújtanak a kívánt ragasztótulajdonságok eléréséhez. Az egyedi alkalmazásokhoz testreszabott HPMC-megoldások biztosításának képessége a műszaki képességeket és az ügyfélközpontúságot bizonyítja.

GYIK

Mi az ideális HPMC viszkozitás a kerámia csempefagasztókhoz?

A legtöbb kerámia csempefagasztó jól teljesít közepes viszkozitású HPMC-vel, 15 000–40 000 mPa·s tartományban, kiegyensúlyozott bedolgozhatóságot és vízvisszatartást biztosítva a tipikus telepítések során.

Hogyan befolyásolja a HPMC részecskemérete a ragasztó teljesítményét?

A finomabb HPMC porok általában gyorsabban oldódnak és simább állagot biztosítanak, míg a durvább fajták jobb vízvisszatartást és lassabb oldódási jellemzőket kínálhatnak.

Javíthatja-e a HPMC a ragasztókötés szilárdságát?

Míg a HPMC elsősorban a bedolgozhatóságot és a vízvisszatartást befolyásolja, a cement megfelelő hidratációjának biztosításában betöltött szerepe közvetve hozzájárul az optimális kötésszilárdság eléréséhez a kikeményedett ragasztókban.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ