Verstaan van Viskousiteitsvariasies in HPMC Prestasie

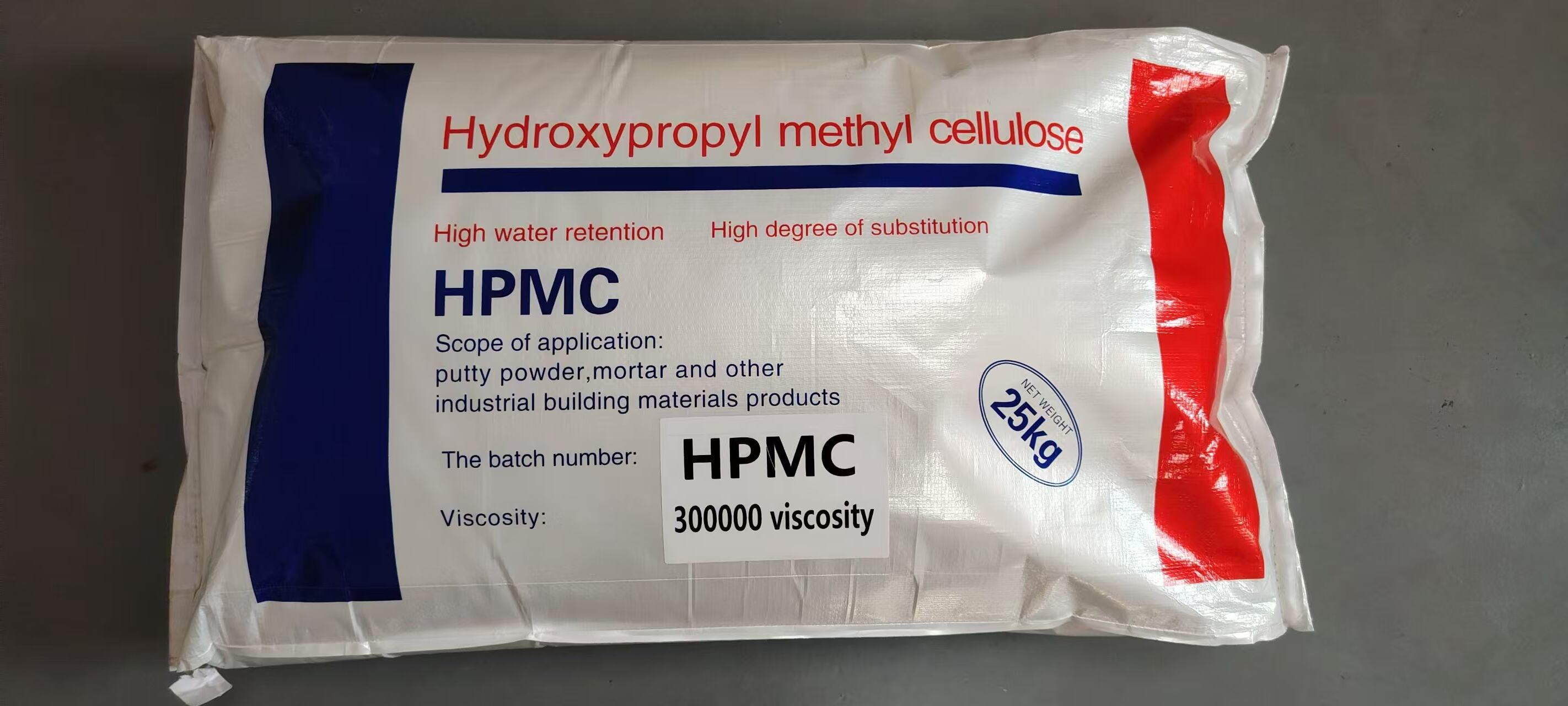

Hydroksipropielmethylsellulose (HPMC) diens as 'n kritieke rheologie-versteller in teël- en liimformulerings, met viskositeitsgrade wat wissel van 5 000 tot meer as 100 000 mPa·s wat die produkprestasie dramaties beïnvloed. Die keuse tussen hoë-viskositeit en lae-viskositeit HPMC beïnvloed alles van waterretensie en oop tyd tot sagweerstand en werkbaarheid in sementgebaseerde liime. Hoë-viskositeit HPMC skep robuuste driedimensionele netwerke binne die liimmatrix, wat uitstekende sagweerstand bied vir vertikale toepassings, maar moontlik meer mengenergie vereis. Lae-viskositeit HPMC bied makliker verspreiding en verbeterde werkbaarheid, wat dit verkieslik maak vir dun-laag toepassings waar gladde spade-toepassing noodsaaklik is. Die molekulêre gewigverskille tussen hierdie HPMC-grade bepaal nie net die dikte nie, maar ook die hidrasietyd, filmvormingsvermoë, en vogretensie-eienskappe. Teël- en liimformuleerders moet noukeurig die HPMC-viskositeit aan die spesifieke toepassingsvereistes aanpas, faktore soos substraattoepassing, teël grootte, en omgewingsomstandighede wat die installasieprestasie beïnvloed, in ag neem.

Reologiese Eienskappe en Werkbaarheid

Hoë-Viskositeit HPMC-eienskappe

Hoë-viskose HPMC (tipies 75 000-100 000 mPa·s) skep 'n duidelike afskuifverdunnende gedrag in teëlplaksel, wat die materiaal toelaat om te vloei onder die invloed van 'n groefspatel, terwyl dit slytasie weerstaan sodra dit toegepas is. Hierdie reologiese profiel maak hoë-viskose HPMC ideaal vir die installering van grootformaat teëls waar swaar teëls standaardplaksele kan verplaas. Die sterk waterbindingskapasiteit van hoë-viskose HPMC verleng die oop tyd aansienlik, wat voordelig is vir installasies in warm klimaatstreke of komplekse uitlegte wat presiese uitlyning vereis. Die dik konsistensie van hoë-viskose HPMC-gemodifiseerde plaksele vereis egter meer fisieke inspanning tydens meng en toepassing, wat die installasiespoed kan vertraag. Die pseudoplastisiteit van hierdie formulerings laat toe vir 'n gladde groefspateltoepassing ten spyte van hul hoë statiese viskositeit - 'n eienskap wat slytasie in vertikale toepassings voorkom, terwyl dit steeds voldoende benatting van die teëlrugkante toelaat. Hoë-viskose HPMC dra ook by tot die verbeterde suspensie van minerale vulstowwe, wat skeiding tydens die berging en toepassing van die plaksel voorkom.

Lae-Viskositeit HPMC Voordele

Laag-viskose HPMC (15 000-40 000 mPa·s) bied duidelike hanteringsvoordele wat dit verkieslik maak vir baie teëllymtoepassings. Hierdie grade hidrateer vinniger as hul hoë-viskose teenoorstellings, wat die behoefte aan langdurige meng of wagtyd voor toepassing verminder. Die laer molekulêre gewig van laag-viskose HPMC skep minder weerstand tydens sabelwerk, wat toelaat dat installateurs meer doeltreffend werk met minder fisieke inspanning. Hierdie eienskap is veral waardevol vir dun-laag toepassings waar gladde, eenvormige lymlae krities is. Terwyl laag-viskose HPMC van nature minder weerstand teen sagsy het, kompenseer formuleerders dikwels deur ander rheologie-verstekers by te voeg of die poeier-tot-vloeistofverhouding aan te pas. Die vinniger oplossingsnelheid van laag-viskose HPMC maak dit meer vergewe in koue wateromstandighede waar hoë-viskose grade moontlik temperatuurbeheerde meng kan vereis. Hierdie hanteringsvoordele gaan gepaard met kompromieë ten opsigte van waterretensie en oop tyd wat deur sorgvuldige formuleringsbalansering aangespreek moet word.

Waterbehoud en Oop Tyd Prestasie

Hoë-Viskositeit HPMC Waterbestuur

Die uitgebreide polimeernetwerke wat deur hoë-viskositeit HPMC gevorm word, behaal uitstekende resultate in die behoud van mengwater binne teëlplaksel, en vertraag die vogverlies aan beide poriewe substraat en die atmosfeer. Hierdie uitstekende waterbehoud behou die werkbaarheid oor verlengde tydperke, waar hoë-viskositeit HPMC dikwels 'n oop tyd van 30-50% langer bied in vergelyking met lae-viskositeit grade by gelyke dosisse. Die geleidelike vrystelling van water uit hoë-viskositeit HPMC bevorder volledige sementhidrasie, wat lei tot beter uiteindelike bindingskragontwikkeling. Hierdie eienskappe maak hoë-viskositeit HPMC veral waardevol vir absorbente substrate soos sementbord of gelate beton wat andersins vog uit die plaksel te vinnig sou trek. In warm of droë klimaatstreke help die waterbehoudende eienskappe van hoë-viskositeit HPMC om voortydige droging te voorkom wat die plakseleienskappe kan kompromitteer. Die dik films wat gevorm word deur hoë-viskositeit HPMC werk ook as effektiewe barriere teen vogdamp-oordrag vanaf die substraat gedurende kritieke verhardingsfase.

Laag-viskose HPMC-hidrasi dinamika

Laag-viskose HPMC verskaf voldoende maar minder deeglike waterretensie in vergelyking met hoë-viskose grade, wat lei tot vinniger stolselkenmerke wat sommige toepassings vereis. Die korter polimeerketings in laag-viskose HPMC vrygestel water makliker vir die sementhidrateringsproses, wat die vroeë sterkteontwikkeling versnel. Hierdie eienskap is voordelig vir projekte met strakke skedules waar teëls kort na installasie gestroop moet word. Die verminderde waterretensie van laag-viskose HPMC kan voordelig wees vir nie-absorberende substate soos bestaande teëls of waterdigte membranes waar oormatige vog probleme kan veroorsaak. Formuleerders verbeter dikwels die presteer van laag-viskose HPMC deur dit te kombineer met waterretensiertoestande soos metiel sellulose of stysel-eters wanneer 'n verlengde oop tyd nodig is. Die balans tussen voldoende waterretensie en redelike stoltstyd maak laag-viskose HPMC 'n veelseijdige keuse vir baie standaard teëlinstallasies waar ekstreme toestande nie 'n faktor is nie.

Sagweerstand en Toepassingsdikte

Vertikale Prestasie van Hoë-Viskositeit HPMC

Die robuuste rheologiese struktuur wat deur hoë-viskositeit HPMC geskep word, bied ongeëwena resisitensie teen zakking in dikbed- en vertikale toepassings. Hierdie formulerings kan swaar porselein- of stenen teëls op hul plek hou sonder dat dit gly, selfs wanneer dit op plafonne of boonste oppervlakke aangewend word. Die vloeigrens van hoë-viskositeit HPMC-gewysigde kliwermiddels voorkom vervorming onder las, terwyl dit steeds toelaatbare snybaarheid tydens toepassing bied. Hierdie eienskap is noodsaaklik vir grootformaat teëlinstallasies waar die gewig van individuele teëls veroorsaak dat standaardkliwermiddels kan sak of inmekaar stort. Hoë-viskositeit HPMC maak die gebruik van dieper gegroefde spatels (tot 12 mm of meer) moontlik om die omvangryke kliwerbeddens te skep wat nodig is vir ongelyke substate of uitdagende installasies. Die koheesie-sterkte wat deur hoë-viskositeit HPMC oorgedra word, help ook om 'n eenvormige kliwerdikte agter die teëls te handhaaf, en voorkom sodoende leë kolle wat kan lei tot kraakvorming of hol kolle.

Dunbed-voordele van lae-viskositeit HPMC

Laag-viskose HPMC onderskei hom in dun-laag toepassings waar 'n gladde, konstante kleeflaag van 2-6mm benodig word. Die minder viskose aard van hierdie formulerings maak dit makliker om met 'n spade te werk en beter kontak met beide die substraat en teëlrugkante te verkry. Laag-viskose HPMC bevorder uitstekende benatting van oppervlaktes, wat die ontwikkeling van kleefkrag in dun kleefvelle verbeter. Hierdie eienskap maak laag-viskose HPMC ideaal vir gestandaardiseerde substrate en kleiner teëls waar hoë mate van sagsweerstand nie nodig is nie. Die laer viskositeit vergemaklik ook die pomp en masjien-toepassing van teëlklewe in groot kommersiële projekte. Alhoewel laag-viskose HPMC moontlik 'n bietjie meer gereelde herwerk van die kleefbed vereis in vergelyking met hoë-viskose grade, verskaf dit beter self-nivellerende eienskappe om perfek plat teëlinstallasies te bereik. Vir vervaardigde paniele met dimensionele stabiliteit of presisie-geslyte teëls, help laag-viskose HPMC om dun, eenvormige kleeflyne te handhaaf wat hierdie toepassings vereis.

Formulerings Sinergieë en Additief Kombinasies

Optimalisering van Hoë-Viskosititeit HPMC Mengsels

Formuleerders kombineer dikwels hoë-viskositeit HPMC met aanvullende byvoegingsmiddels om die werkverrigting te maksimeer en potensiële nadele te verminder. Redispersibele polimeerpoeders (RPP's) werk sinergisties met hoë-viskositeit HPMC om buigsaamheid te verbeter sonder om die weerstand teen sags te verloor. Die byvoeging van klein hoeveelhede rheologie-versteller kan help om die mengenergie wat benodig word vir hoë-viskositeit HPMC te verminder, terwyl die gewenste toepassingseienskappe behou word. Sommige vervaardigers meng medium-viskositeit HPMC met hoë-viskositeit grade om 'n balans te bereik tussen werkbaarheid en werkverrigting. Die watervraag van hoë-viskositeit HPMC-formulerings vereis dikwels 'n noukeurige aanpassing van superplastiseermiddels of waterverminders om voldoende werkbaarheid by praktiese water-tot-poeier verhoudings te handhaaf. Hierdie geoptimaliseerde mengsels laat toe dat hoë-viskositeit HPMC sy sterkte- en waterbehoud voordele lewer sonder dat die gom te moeilik om toe te pas in veldtoestande.

Verbetering van lae-viskositeit HPMC werkverrigting

Laag-viskose HPMC dien dikwels as basis vir gemodifiseerde teëlplaksel waar ander byvoegings gespesialiseerde eienskappe verskaf. Die insluiting van stysel-eters kan die waterretensie van laag-viskose HPMC verhoog wanneer 'n verlengde oop tyd vereis word. Waterafwysende middels kombineer goed met laag-viskose HPMC om plaksele geskik vir nat areas of buite-toepassings te skep. Die vinniger hidrering van laag-viskose HPMC maak dit ideaal vir gebruik saam met versnellende middels in vinnig-oplegformulerings. Sommige vervaardigers kombineer laag-viskose HPMC met sellulosevesels om skeurweerstand te verbeter sonder om die mengselviskositeit aansienlik te verhoog. Die verenigbaarheid van laag-viskose HPMC met 'n wye verskeidenheid byvoegings maak dit 'n veelsydige uitgangspunt vir die ontwikkeling van gespesialiseerde teëlplakselprodukte. Hierdie formuleringsstrategieë laat toe dat laag-viskose HPMC aan uiteenlopende toepassingsvereistes voldoen terwyl dit sy inherente hanteringsvoordele behou.

FAQ

Kan hoë-viskositeit en lae-viskositeit HPMC in teëlplaksel gemeng word?

Ja, baie formuleerders skep aangepaste viskositeitsprofiele deur verskillende HPMC-grade te meng. 'n Algemene benadering gebruik 70-80% hoë-viskositeit HPMC met 20-30% lae-viskositeitgraad om uitloopweerstand en werkbaarheid te balanseer. Die mengverhouding hang af van spesifieke prestasievereistes en vereis gewoonlik uitgebreide toetsing om te optimiseer.

Hoe beïnvloed HPMC-viskositeit die plaksel se houdbaarheid?

Hoë-viskositeit HPMC verleng gewoonlik die houdbaarheid effens weens sy stadiger hidratasiesnelheid en hoër waterretensie. Lae-viskositeit HPMC kan vinniger viskositeitsopbou na menging toon, maar bied dikwels meer konsekwente werkbaarheid gedurende die bruikbare houdbaarheid. Die werklike houdbaarheid hang meer af van die sementchemie en ander byvoegings as van HPMC-viskositeit alleen.

Watter HPMC-viskositeit is beter vir vloerverwarminginstallasies?

Hoë-viskousiteit HPMC word gewoonlik verkies vir verhitte vloere as gevolg van sy beter weerstand teen termiese spanningsskeuring en verbeterde vermoë om substraatbeweging te hanteer. Die verhoogde waterretensie help ook om vinnige droging te voorkom wat kan voorkom vanaf vloerhitingsisteme. Sommige formuleerders gebruik medium-hoë viskousiteitsblends vir optimale werkverrigting.

Beïnvloed die HPMC-viskousiteitskeuse die kleefstof dekkingstempo's?

Lae-viskousiteit HPMC bied effens beter dekking in dun-laag toepassings as gevolg van makliker verspreiding, terwyl hoë-viskousiteit HPMC meer materiaal kan vereis om behoorlike spatelkenmerke in dik-laag toepassings te bereik. Die werklike dekkingsverskil is gewoonlik 5-10% wanneer ekstreme viskousiteitsgrade by gelyke dosisse vergelyk word.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

CY

CY

IS

IS

BN

BN

LO

LO

LA

LA

NE

NE

MY

MY

KK

KK

UZ

UZ